Removal of Air Pollutants from Charcoal Production Process Exhaust

Copyright © 2014 Korean Society for Atmospheric Environment

Exhaust gas containing wood tar of high concentration is discharged from charcoal production kilns. The large amount of emissions are often found by operational failure. The purpose of this study is to investigate the performance of an integrated treatment system in treating charcoal production exhaust. The system, which combined a tar collection device and a post-combustion unit, was proposed to remove moisture, wood tar, particulate matter, and other gas-phase pollutants (CO, CH4, total hydrogen carbons) from exhaust gases. Heat recovery units were also applied in the system to utilize waste heat.

Keywords:

Wood tar, Charcoal kiln, Charcoal burner, Waste heat recovery1. 서 론

참숯을 주로 생산하는 숯가마에서 배출되는 배가스는 점착성이 높은 목타르를 다량으로 함유하고 있다. 이 목타르는 배가스를 이송하고, 처리하기 위한 송풍 덕트와 송풍기 및 처리장치에 침착되어 덕트의 막힘과 각종 유틸리티의 손상과 고장의 원인이 되고 있다. 또한, 숯가마는 목타르를 함유한 입자상 및 가스상 대기오염물질과 유해물질, 악취물질이고, 대부분 대기오염방지장치 없이 굴뚝을 통하여 대기 중으로 대기오염물질이 배출되고 있는 실정이다. 일부 숯가마는 대기오염방지시설을 갖추고 있지만, 처리장치가 제대로 가동되지 못하고 있는 실정이다.

숯가마에 설치되어 있는 대기오염방지장치는 주로 세정탑, 사이클론, 여과집진장치, LPG 후연소장치 등이 있다. 하지만, 대기오염방지장치가 제대로 가동되지 못하는 이유는 숯가마에서 배출되는 대기오염물질의 배출 특성을 고려하지 않고, 설계 및 시공되어 있는 것이 주된 원인으로 조사되었다. 특히, 참숯 제조 공정에서 발생되는 배출가스에는 점착성이 높은 목타르가 다량으로 배출되고 있고, 이 목타르 때문에 대기오염방지장치가 정상적으로 가동되지 못하고 있는 실정이었다(Park et al., 2013).

Park et al. (2013)은 숯가마 현장조사를 통하여 숯가마에서 발생하는 대기오염물질의 배출 특성을 조사하였는데, 배출된 먼지의 약 95% 이상이 PM10 이하의 미세먼지이었고 배출가스 중 수분량이 매우 높은 것으로 분석하였다. 또한, 숯가마에서 배출되는 먼지에 대한 적절한 처리장치가 반드시 필요하다고 보고하였다.

Park et al. (2014)은 숯가마에서 배출되는 수분은 대부분 목초액의 형태이며, 일반적으로 채취하여 활용되기도 한다고 보고하였다. 배출되는 목초액은 숯가마 악취의 주요 원인으로서 탄화과정에서 참나무에 포함된 수분과 수소, 탄화를 위해 공급된 공기 중의 산소가 결합되어 수분을 형성하는 것으로 조사되었다. 이 목초액은 탄화과정에서 발생한 수분과 각종 미량 물질과 초산을 포함하면서 pH 3 정도의 산성을 띄며, 덕트와 각종 유틸리티의 부식을 유발하여 처리장치의 유지관리를 어렵게 하는 주요 원인으로 나타났다.

본 연구는 숯가마에서 배출되는 점성이 높은 목타르가 다량으로 함유된 배가스의 적정한 처리 기술을 도출하기 위하여 진행되었다. 현장조사와 문헌연구를 토대로 숯가마 모형장치를 제작하여 숯가마에서 배출되는 목타르와 대기오염물질의 배출 특성을 우선 조사하였으며, 이를 기초로 한 복합공정의 처리장치를 설계∙제작하여 실규모 현장 적용을 통하여 최적의 처리 기술을 도출 하고자 하였다.

2. 연구 방법

2. 1 모형 숯가마

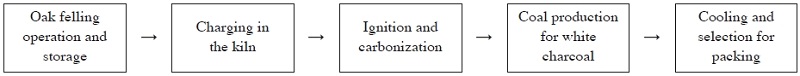

숯가마에서 배출되는 대기오염물질의 특성을 파악하기 위한 배가스 발생장치의 모형 숯가마를 제작하였다. Park et al. (2013)의 현장조사 결과에서 숯가마의 탄재 장입량 등과 같은 운영 기술과 규모에 따라 숯가마 배출특성이 차이가 있음을 확인하고, 본 연구에서는 일반화된 모형 숯가마를 통한 배출 특성을 파악하고자 하였다. 모형 숯가마는 현장조사의 결과를 토대로 실제 숯가마 크기와 운영상의 안전성을 고려하여 철골로 프레임을 제작하고, 내외∙부에 황토 벽돌을 이용하여 제작하였다. 모형 숯가마의 외부 크기는 3.5m(W)×4.0m(L)×2.5m(H), 내부 크기는 1.9m(W)×2.7m(L)×1.8m(H)로서 내부 용적은 약 9.23 m3이었으며, 1회 참나무 장입량은 약 5 ton이었다. 일반적인 참숯의 생산과정은 그림 1과 같다.

숯가마 모형 발생장치에 사용된 참나무 (탄재)의 종류는 강원도 인제군에서 벌채한 굴참나무이었다. 숯가마의 탄화율이 백탄의 경우 10~15% 정도(Cho, 2005)임을 고려하여 모형 숯가마에서도 유사한 탄화율이 재현된다고 가정하였으며, 실제 숯가마에서 배출되는 배가스 중의 대기오염물질, 목초액 및 목타르의 발생이 유사하게 발생하는 것으로 판단하였다. 또한, 실험에 사용한 참나무(탄재)의 발열량 및 원소조성을 파악하고, 이를 이용하여 생산한 참숯의 발열량 및 원소조성을 분석하고, 참고문헌의 결과와 유사한지를 비교 평가하였다.

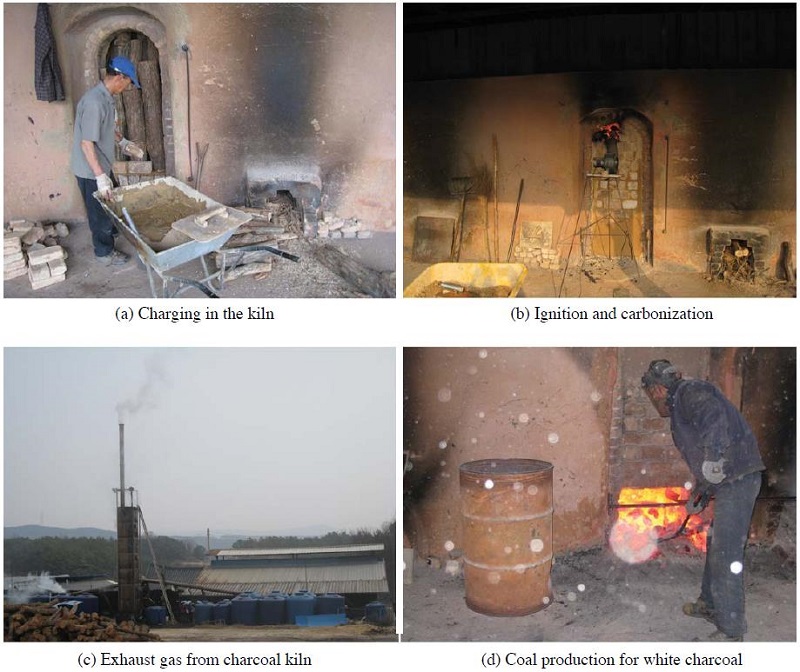

2. 2 대상 숯가마의 적용

본 연구에서는 참숯 제조 공장 등에서 배출되는 다량의 목타르를 함유한 대기오염물질을 처리하는 장치의 효율을 평가하기 위하여 참숯을 생산하는 가장 일반적인 숯가마를 선정하였다. 선정한 숯가마는 경기도 여주시에 소재하고 있는 A숯가마를 대상으로 하였다. 선정한 숯가마는 백탄을 생산하는 일반적인 가마 형태로 내부 직경이 약 3.0 m, 높이 약 1.8 m이며, 내부 용적은 약 12.7 m3이었다. 대상으로 한 가마형태와 숯제조 공정은 그림 2와 같다.

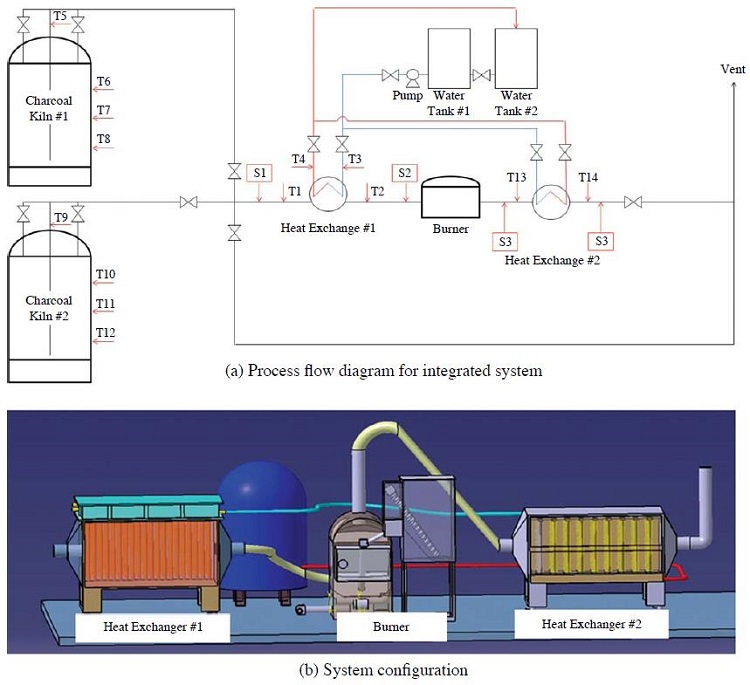

2. 3 처리장치의 구성

숯가마에서 배출되는 대기오염물질 처리장치의 구성은 그림 3과 같다. 우선적으로, 배가스 중에 다량으로 함유된 수분 (목초액)을 제거하기 위하여 목초액 및 에너지 회수장치를 구성하였고, CO와 CH4 등과 같은 가연성 가스를 처리하기 위하여 LPG후연소장치를 구성하였다. 또한, 연소 후 배가스 중의 폐열을 회수하면서 입자상오염물질을 동시에 제거할 수 있는 관성충돌형 폐열회수장치를 구성하였다.

목초액 및 에너지 회수장치는 히트파이프를 응용한 장치로서, 잠열을 이용하여 열을 이동시킴으로서 단일상의 작동유체를 이용하는 원리를 가진다. 다시 설명하자면, 밀폐된 용기 내부의 작동유체가 연속적으로 기체-액체간의 상변화 과정을 통하여 용기 양단 사이에 열을 전달하는 장치이다. 이 장치는 직경 20 mm와 길이 1,200 mm의 히트파이프 총 296개로 구성되었다. 목초액 및 에너지 회수장치는 배출가스의 폐열을 히트파이프를 통하여 회수한 열을 상부의 냉수조로 전달하고, 하부로는 배가스 중에 함유된 목초액 및 목타르가 냉각/응축되어 떨어지도록 구성하였다.

숯가마 배출가스에 포함된 유해물질 중 입자상물질로는 목타르, 미연성분의 블랙카본 등이 있으며, 유해가스로는 가연성물질인 5~8%의 CO 및 3~5%의 CH4, TVOC 등이 있다. 본 실험에서는 고농도의 입자상 및 가스상 유해물질을 동시에 처리하는 방법으로 후연소장치를 설계∙제작하였다. 이 후연소장치의 연료는 숯가마에서 배출되는 숯부스러기와 펠릿과 같은 고체연료와 LPG 등의 가스연료를 동시에 사용할 수 있도록 설계하였다. 후연소장치의 구성은 유해가스 유입구, 연소실, 공기주입구, 배기구로 하였다.

관성충돌형 폐열회수장치는 유해가스를 처리하는 후연소장치에서 배출되는 폐열을 회수하고, 동시에 기하학적 관성충돌형 충돌판은 입자상오염물질을 처리하기 위하여 설계∙제작하였다. 관성충돌형 폐열회수장치는 100~300oC의 유입가스 온도와 10~30 L/min의 냉∙온수의 유량으로 설계되었다.

2. 4 측정 항목 및 분석 방법

숯가마 배출가스의 측정항목은 일반 대기오염물질 (PM, SO2, NO, CO)과 총휘발성유기화합물 (TVOC), 발열량, 원소조성 등으로 하였다.

숯가마에서 발생되는 미세먼지는 굴뚝먼지측정기 (KNJ Stack sampling system, Korea)를 이용하여 등 속흡인하여 시료를 채취하였다. 미세먼지는 PM10 및 PM2.5 Cyclone Kit를 장착하여 15~30분간 등속흡인하여 시료를 채취하였다. 시료를 채취하기 위해 사용된 여지는 원통형 여지 (ADVANTEC, 88R)와 원형 여지 (Whatman, QMA, 47 mm)이었으며, 중량농도를 측정하기 위해 마이크로 천칭 (0.01 mg 단위)을 사용하였다.

가스상 대기오염물질인 CO, NO, SO2는 실시간 가스분석기(ENERAC 500, USA)를 사용하였으며, CH4와 TVOC 분석은 총탄화수소 분석기(MODEL-200, VIG Industries, USA)을 사용하였다. 목재 연료의 발열량은 발열량 측정기기 (IKA-C2000, Germany)를 사용하여 측정하였으며, 원소분석은 자동원소분석기 (Thermo fignnigan-Flash EA 1112, USA)를 사용하였다.

3. 실험 결과

3. 1 참나무 및 타르의 발열량과 원소조성

숯가마 모형실험에 사용한 참나무 및 타르의 발열량과 원소조성 결과는 표 1과 같다. 참나무와 참숯의 발열량은 각각 4,394 kcal/kg과 7,426 kcal/kg으로 나타났으며, 이는 Lee et al. (2013)의 일반적인 값과 유사하게 나타났다. 원소조성 결과는 참나무의 경우 C 45.08%, H 5.34%, N 0.62%, S 0.52%, O 및 기타 48.44%로 나타났으며, 참숯의 경우 C 91.77%, H 1.08%, N 0.86%, S 0.24%, O 및 기타 6.05%로 나타났다. 또한, 모형실험 시 배출가스 덕트 상에 침착된 타르의 원조조성은 C 71.28%, H 8.07%, N 1.48%, S 0.49%, O 및 기타 18.68%로 나타났다.

현장 숯가마에 사용한 참나무 및 타르의 발열량과 원소조성 결과는 표 2와 같다. 참나무와 참숯의 발열량은 각각 4,345 kcal/kg과 7,415 kcal/kg으로 나타났으며, 이는 각 모형실험에 사용한 참나무의 발열량과 유사하였다. 원소조성 분석결과는 참나무의 경우 C 46.56%, H 5.67%, N 0.59%, S 0.59%, O 및 기타 46.69%로 나타났으며, 참숯의 경우 C 89.02%, H 1.11%, N 0.69%, S 0.19%, O 및 기타 8.99%로 나타났다. 또한, 숯가마 배출가스 덕트 상에 침착된 타르의 원조조성은 C 70.02%, H 7.09%, N 1.54%, S 0.51%, O 및 기타 20.84 %로 나타났다.

3. 2 숯가마 대기오염물질 배출 특성

숯가마의 탄화과정은 숯가마 대기오염물질의 배출 특성을 결정하는 주요한 인자이다(Park et al., 2013). 숯가마의 탄화과정은 점화 및 착화과정, 착화 후 공기 주입과정, 실질적 탄화과정, 정련 및 출탄 과정으로 구분되며, 탄화과정을 고려하여 대기오염물질의 측정∙분석 시간 간격을 결정하였다. 탄화 초기에는 착화 후 2 hr, 8 hr, 15 hr이 경과한 시점, 이후에는 24 hr이 경과한 시점으로 측정∙분석 시간 간격을 설정하였다. 이러한 접근을 통해 분석된 PM과 수분량의 배출계수를 표 3에 제시하였다. 평균적으로 TSP의 배출계수는 50.0 g-PM/kg-oak, PM10의 배출계수는 47.5 g-PM/kg-oak, PM2.5의 배출계수는 45.0 g-PM/kg-oak로 각각 산정되었다. 숯가마 배출가스 중의 수분량 배출계수는 308.5~491.1 g-H2O/kg-oak의 범위이였으며, 평균적으로 약 438.8 g-H2O/kg-oak로 산정되었다. 배출가스 중 수분은 대부분은 목초액에 해당되며, 배출가스의 악취 원인으로서 pH 3 정도의 산성을 띄는 것으로 나타났다. Park et al. (2013)의 현장조사를 토대로 산정한 배출계수보다는 본 연구의 먼지 배출계수는 다소 높게 나타났으며, 목초액의 배출계수는 다소 낮은 것으로 나타났다.

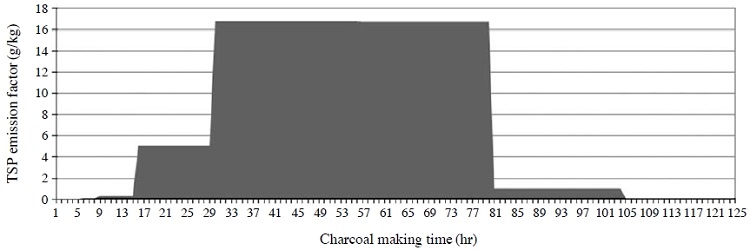

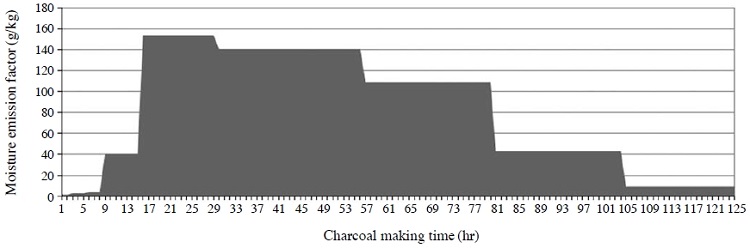

숯가마에서 배출되는 탄화시간 경과에 따른 먼지의 배출량은 그림 4와 같으며, 시간 경과에 따른 배출량은 1~2일째 급격하게 증가하다가 4일째부터 급격하게 감소하는 경향으로 나타났다. 수분량의 시간 경과에 따른 배출량은 그림 5와 같으며, 시간 경과에 따른 배출량은 초기에 급격하게 증가하다가 중반부터 급격하게 감소하는 경향으로 나타났다.

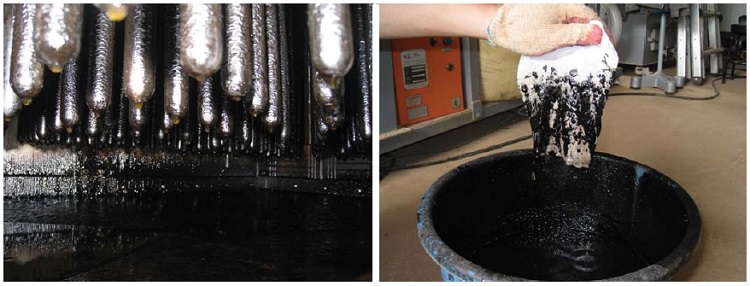

특히, 회수된 목초액에 포함된 목타르(wood tar)의 양 (침전타르+부유타르+용해타르)은 문헌적으로 목초액의 약 40% (wt)을 차지하는 것으로 알려져 있다. 목초액 중에 부유타르를 부직포를 이용하여 부착시킨 것은 그림 6과 같다. 이 목타르는 대기오염 처리장치의 적정한 운전에 방해를 주거나, 덕트의 내부에 부착하여 냉각되면 덕트 내부를 폐쇄시키고 있는 물질로 알려지고 있다.

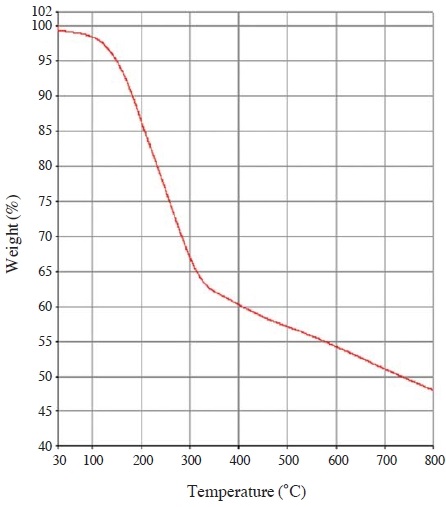

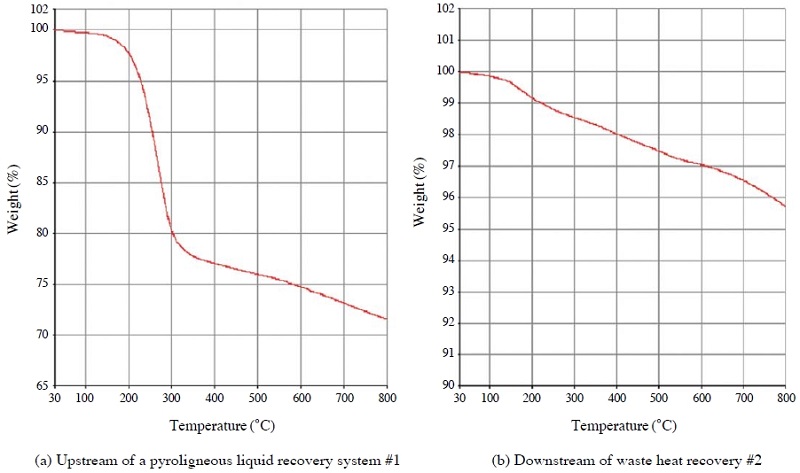

이러한 타르를 분해시키기 위한 적정한 온도를 찾기 위하여 필터에 포집된 목타르를 대상으로 열중량 분석을 수행하였으며, 그 결과는 그림 7과 같다. 목타르를 분석한 결과 400oC까지 급격히 감소하고 그 이후 완만한 기울기로 천천히 감소하였다. 약 320oC에서 중량이 50% 감소하였으며, 약 660oC에서 중량이 70%까지 감소하였다.

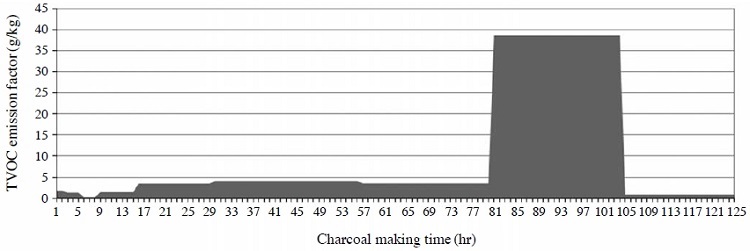

숯가마의 탄화과정에서 배출되는 CO의 경우 5~8%의 매우 높은 수준으로 배출되는 것으로 나타났으며, 이에 대한 적절한 처리장치가 필요할 것으로 판단된다. NO의 경우 34.8~195 ppm 수준으로 배출되는 것으로 분석되었으며, 배출허용기준 200 ppm을 초과하지 않는 것으로 나타났다. SO2의 경우 11~45 ppm 수준으로 배출되는 것으로 나타났다. 또한, TVOC의 경우 80~7,000 ppm으로 나타났다. 모형 숯가마의 시간경과에 따른 TVOC의 농도 변화는 초기 점화 및 착화시기에 급격히 높게 배출되다가 탄화가 개시된 후 약 24시간이 경과 했을 때 가장 높게 배출되는 것으로 나타났다. TVOC는 주로 리그닌 성분이 분해되는 280oC 이상에서 빠른 속도로 열분해가 일어날 때 CH4, C2H4 등의 탄화수소계의 물질이 증가하는 것으로 알려져 있다 (Lee et al., 2013; Cho, 2005). 숯가마 탄화과정에서 1~2일이 경과하면 280oC 이상 유지되고, 이로 인한 TVOC가 급격히 배출되는 것으로 판단된다.

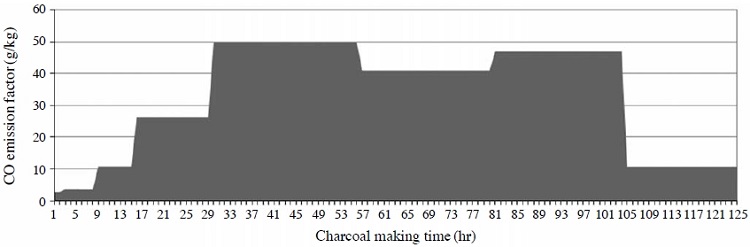

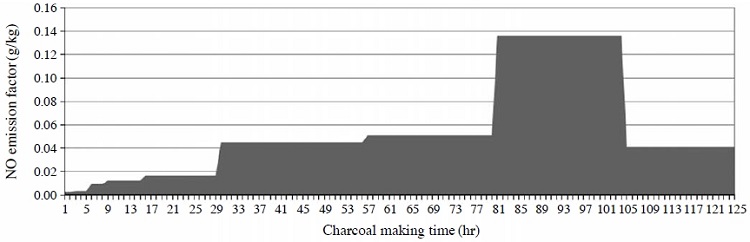

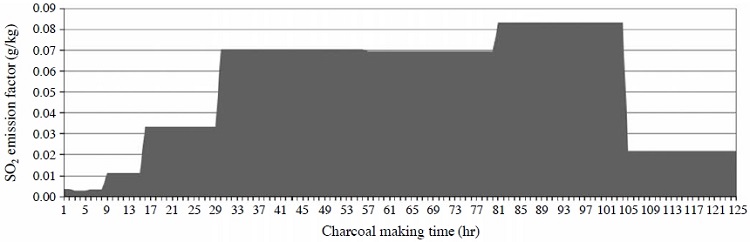

모형 숯가마에서 배출되는 가스상 대기오염물질의 농도와 유량, 투입한 참나무의 무게 등을 이용하여 산정(Park et al., 2011; Kim et al., 2010; U.S. EPA, 1977)한 배출계수는 표 4와 같다. 숯가마에서 배출되는 배출계수의 평균은 CO 189.4 g/kg-oak, NO 0.27 g/kg-oak, SO2 0.21 g/kg-oak으로 나타났다. Park et al. (2013)의 현장조사를 토대로 산정한 배출계수와 비교해보면, CO와 SO2는 아주 유사하게 나타났으며, 상대적으로 NO와 TVOC는 모형실험 결과가 높게 나타났다. 숯가마 배출가스의 탄화시간 경과에 따른 CO 배출량은 그림 8과 같으며, 점화 및 착화 초기에 급격히 증가하였다가 감소하여 말기까지 꾸준히 증가하는 것으로 나타났다. NO 배출량은 그림 9와 같으며, 점화 및 착화 초기에 급격히 증가하였다가 감소하여 말기까지 꾸준히 증가하는 것으로 나타났다. SO2 배출량은 그림 10과 같으며, 점화 및 착화 초기에 급격히 증가하였다가 감소하여 말기까지 꾸준히 증가하는 것으로 나타났다. 숯가마에서 배출되는 TVOC(NM-THC)의 배출계수는 104.4 g/kg-oak로 나타났으며, 시간 경과에 따른 배출량은 그림 11과 같다. 탄화시간 경과에 따른 배출량은 TVOC는 점화 및 착화 초기에 급격히 증가하였다가 감소하여 중반까지 꾸준히 증가하다가 감소하는 것으로 나타났다.

3. 3 처리 장치 효율 평가

숯가마시설에 설치된 실규모 처리 시스템 (목초액 및 에너지회수장치-후연소장치-관성충돌형 폐열회수 장치)에서 개별 단위공정의 먼지 처리 효율은 표 5에 제시되었다. 실규모 처리 시스템의 단위장치별 먼지 (TSP) 처리 효율은 각각 목초액회수장치 평균 66.0%, 후연소장치 96.5%, 관성충돌형 폐열회수장치 98.5%로 나타났다. 또한, 표 6은 복합공정 운전시 단위공정의 먼지 집진효율을 나타낸 것으로 목초액회수장치 66.0%, 후연소장치 98.8%, 관성충돌형 폐열회수장치 72.3%로 나타났다. 먼지에 대한 배출허용기준 100 mg/m3은 후연소장치에서부터 모두 만족하는 것으로 나타났다. 또한, 후연소장치에 사용한 LPG 버너의 사용량은 시간당 4.5 kg이었다.

실규모 처리 시스템의 TVOC 처리 효율 (표 7)은 66.7~98.1%이며, 평균 79.6%로 나타났다. CH4 처리효율은 85.0~99.7%이며, 평균 97.7%로 나타났다. 가연성 유해가스는 후연소장치에 의해 충분히 소각처리 되는 것으로 나타났다.

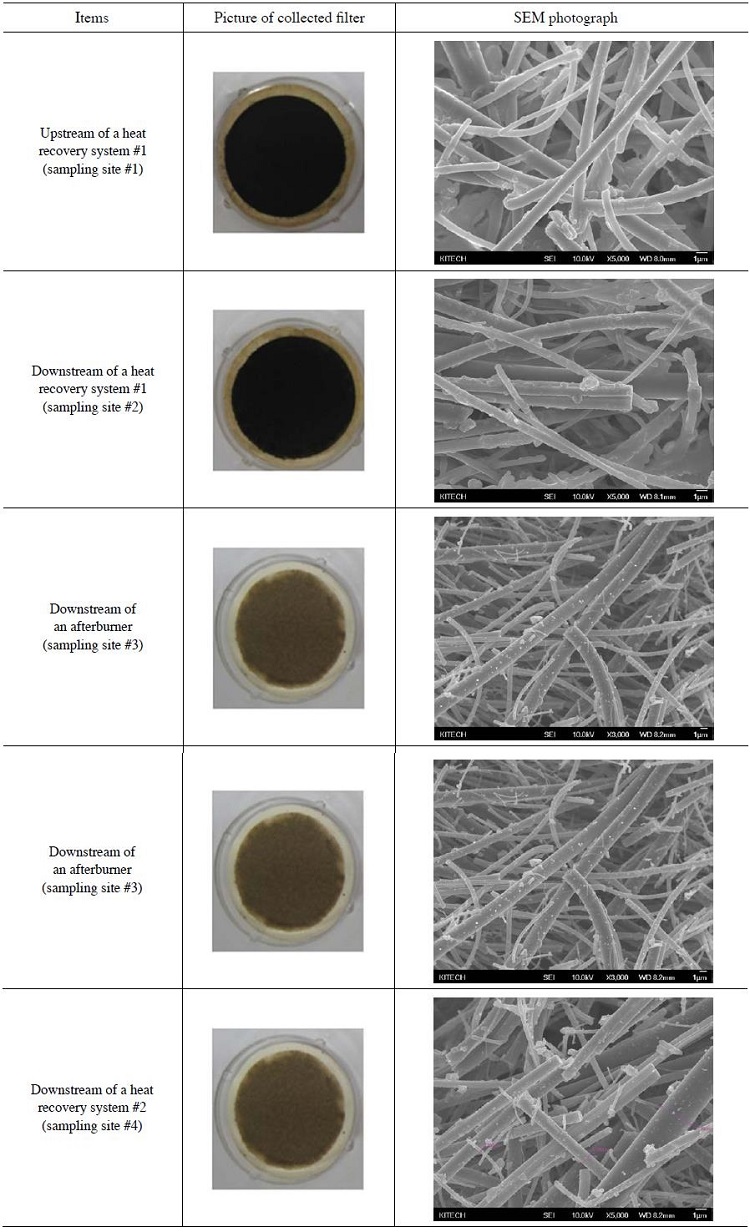

실규모 숯가마에서 배출되는 먼지에 대한 각 지점별 포집된 여지를 살펴보면, 목초액회수장치 전단 (sampling site #1)의 경우에는 PM과 타르가 여지의 섬유표면 전체를 감싸고 있는 것을 볼 수 있다. 목초액회수장치 후단 (sampling site #2)에서 포집된 여지의 표면사진을 살펴보면, PM과 타르가 상당량 감소하였지만 여전히 존재함을 알 수 있다. 후연소장치 후단 (sampling site #3)과 관성충돌형 폐열회수장치 후단 (sampling site #4)에서 포집된 여지의 표면사진을 살펴보면, PM과 타르가 대부분 제거됨을 알 수 있다.

실규모 숯가마에세 배출되는 먼지에 대한 각 지점별 포집된 여지에 대하여 열중량분석(TGA)의 결과는 그림 12와 같다. 목초액회수장치 전단 (sampling site #1)에서 포집된 여지의 열중량분석(TGA)를 살펴보면, 200oC에서 급격한 중량 감소가 나타나 약 320oC에서 중량이 완만하게 감소하는 경향이 나타남을 알 수 있다. 관성충돌형 에너지회수장치 후단 (sampling site #4)에서 포집된 여지의 열중량분석(TGA)를 살펴보면 (그림 13), 초기부터 중량 감소는 완만하게 지속적으로 감소하는 것으로 나타났으며, 이는 주로 온도에 따른 여지 자체의 열중량 감소로서 연소 가능한 미연탄소 등의 입자상오염물질과 유해물질은 후연소장치에서 충분히 처리되는 것으로 판단된다.

4. 결 론

본 연구는 점성이 높은 목타르가 다량으로 함유된 숯가마 배가스의 적정 처리기술을 도출하기 위하여 모형실험을 통한 배가스 중의 대기오염물질의 배출농도 및 배출계수의 배출특성을 파악하고, 목타르와 대기오염물질을 적정처리하기 위하여 복합처리공정을 실규모 숯가마에 적용하여 장치의 효율 평가를 실시하였다. 실험을 통해 도출된 결론은 다음과 같다.

1. 현장 모형 숯가마에 사용한 참나무의 발열량은 4,345 kcal/kg이었으며, 이를 이용하여 탄화한 참숯의 발열량은 7,415 kcal/kg로 나타났다. 원소조성 결과는 참나무의 경우 C 46.56%, H 5.67%, N 0.59%, S 0.59%, O 및 기타 46.69%로 나타났으며, 참숯의 경우 C 89.02%, H 1.11%, N 0.69%, S 0.19%, O 및 기타 8.99%로 나타났다.

2. 숯가마 모형 실험에 의한 TSP의 배출계수는 50.0 g-PM/kg-oak, PM10의 배출계수는 47.5 g-PM/kgoak, PM2.5의 배출계수는 45.0 g-PM/kg-oak으로 각각 산정되었다. 숯가마 배출가스 중의 수분량 배출계수는 약 438.8 g-H2O/kg-oak로 산정되었다. 이 수분량은 목초액으로 숯가마에서 배출되는 배출가스 중의 악취의 원인으로서 pH 3 정도의 산성을 띄는 것으로 나타났다. 숯가마에서 배출되는 배출계수는 CO 189.4 g/kg-oak, NO 0.27 g/kg-oak, SO2 0.21 g/kg-oak, TVOC (NM-THC) 104.4 g/kg-oak로 나타났다.

3. 실제 모형 숯가마에서 배출되는 실규모 처리 시스템(목초액 회수장치-후연소장치-관성충돌형 폐열회수장치)의 먼지 처리효율은 목초액회수장치 평균 66.0%, 후연소장치 96.5%, 관성충돌형 폐열회수장치 98.5%로 나타났다. TVOC 처리 효율은 66.7~98.1%, 평균 79.6%로 나타났다. CH4 처리 효율은 85.0~99.7%, 평균 97.7%로 나타났다. 가연성 유해가스는 후연소장치에 의해 충분히 소각처리 되는 것으로 나타났다.

4. 숯가마에서 배출되는 고점도의 목타르를 다량으로 함유하고 있는 입자상 대기오염물질과 유해가스를 동시 처리하고, 폐열을 이용하여 활용하는 시스템 구성을 위한 현장조사 실측자료와 모형 숯가마의 실험 결과를 토대로 실규모 처리 시스템의 문제점 및 개선점을 도출하였다. 현장조사 실측자료와 모형 숯가마의 실험 결과 수분량 (목초액)이 20~60%로 매우 높은 수준이고, 가연성가스인 CO, CH4의 농도가 2~7% 배출되고 있다. 또한, 실제 숯가마 제조 공장에 설치되어 정상적으로 가동되고 있는 대기오염방지장치로 LPG후연소 처리장치를 가동하고 있지만, 과다한 수분량/목초액의 회수/제거 없이 연소실로 투입되어 처리되고 있어 처리 효율이 높지 않은 실정이다. 따라서, 목초액회수장치를 통하여 목초액 및 수분량을 충분히 제거하고, 미연상태의 목타르 입자상 오염물질과 가연성인 유해가스(CO, CH4, THC)를 동시에 처리하기 위한 후연소장치를 통하여 소각처리하고, 관성충돌형 폐열회수장치를 통하여 폐열을 회수하여 냉∙난방에 활용하는 등의 시스템이 바람직한 것으로 판단된다.

Acknowledgments

본 연구는 환경부의 2012년 차세대 에코이노베이션기술개발사업 (401-112-018)의 지원으로 수행되었으며, 이에 감사드립니다.

References

- Cho, T.S., Wood carbonization and characteristics of carbide, Charcoal and Pyroligneous Liquor, (2005), 17, p14-23.

-

Kim, P.S., Y.K. Jang, J. Kim, Y.I. Shin, J.S. Kim, J.Y. An, A study on estimation of air pollutants emission from residential wood stove, J. Korean Soc. Atmos. Environ, (2010), 26(3), p276-285.

[https://doi.org/10.5572/KOSAE.2010.26.3.276]

- Lee, S.K., E.C. Jeon, S.K. Park, S.J. Choi, Characteristics of Greenhouse Gas Emission from Charcoal Kiln, Clim. Chang. Res, (2013), 4(2), p115-126.

-

Park, S.K., S.J. Choi, J.Y. Kim, H.J. Lee, Y.K. Jang, C.K. Bong, J.H. Kim, U.H. Hwang, A study on the development of particulate matters emission factors from biomass burning : mainly commercial meat cooking, J. Korean Soc. Atmos. Environ, (2011), 27(6), p641-649.

[https://doi.org/10.5572/KOSAE.2011.27.4.426]

-

Park, S.K., S.J. Choi, J.Y. Kim, G.J. Park, U.H. Hwang, J.J. Lee, T.S. Kim, A Field Survey on the Characteristics of Air Pollutants Emission from Commercial Charcoal Kiln, J. Korean Soc. Atmos. Environ, (2013), 29(5), p601-614.

[https://doi.org/10.5572/KOSAE.2013.29.5.601]

- Park, S.K., S.J. Choi, U.H. Hwang, J.J. Lee, D. Kim, Emission characteristics of odor compounds emitted from a charcoal production kiln, J. Korean Soc. Atmos. Environ, (2014), 30(4), Accepted.

-

Syred, C., A.J. Griffithsa, N. Syreda, D. Beedieb, D. Jamesc, A clean, efficient system for producing Charcoal, Heat and Power (CHaP), Fuel, (2006), 25(10-11), p1566-1578.

[https://doi.org/10.1016/j.fuel.2005.10.026]

- U.S. EPA, AP-42 Section 9.5 Introduction to Animal & Meat Products Preparation, (1997).