여과재 표면처리 방식에 따른 백필터의 탈진 및 먼지배출 특성

Abstract

This study was conducted to investigate the effect of surface treatment of filter media on the performance of bag filters. To this end, four bag filters were prepared using the different filter media made by four different surface treatment methods. Both surface and cross-sectional structures of each filter medium were examined, and the basic filtration properties of the filter media were tested. Based on the test results of the filter media, the cleaning and dust emission performance of each bag filter was evaluated using a bag filter test unit, followed by repeated filtration-cleaning cycles under dust loading conditions. As a result, the bag filters made of calendered and singed filter media with low pressure drop had cleaning intervals 3 times longer than bag filters made of membrane-laminated media. The singed filter bag, whose medium has a very porous inner structure, showed a very high concentration of dust emission which is 10 times higher than those of other bags. In addition, for the membrane-coated filter media, the pore structure of the membrane greatly affected the pressure loss of the filter media and the cleaning performance of bag filters. Among the filters tested in this work, the bag filter made of the calendered filter medium showed the best performance in terms of cleaning interval and dust emission due to the characteristics of surface and cross-sectional structure of the medium.

Keywords:

Filter media, Surface treatment, Bag filter, Filter cleaning, Dust emission1. 서 론

여과집진장치는 발전, 제철, 제강, 시멘트 제조, 소각로 등과 같은 다양한 산업 시설에서 배출되는 먼지를 효과적으로 저감할 수 있는 대표적인 집진설비이다. 여과집진장치는 국내 총 17만여 기의 방지시설 중 대략 45%를 차지할 만큼 국내 산업 현장 곳곳에 폭 넓게 적용되고 있어 (NIER, 2019, 2018), 국내 대기환경 관리 측면에서 중요도가 매우 높은 방지시설이라 할 수 있다.

여과집진장치는 백필터 (bag filter)라 불리는 원통 형상의 필터에 의해 처리가스 중의 먼지가 백필터의 표면에 포집되며 시간이 지남에 따라 먼지가 쌓이면서 압력손실이 증가하게 된다 (Park and Lim, 2010; Saleem and Krammer, 2007a; Choi et al., 2004; Donovan, 1985). 백필터의 압력손실 증가는 처리가스 유량의 감소를 유발하기 때문에 필터에 쌓인 먼지를 주기적으로 털어내어 백필터를 재생하고 압력손실을 낮추는 과정이 필요하며 이를 탈진이라 한다 (Croom, 1995; Donovan, 1985; Dennis et al., 1981). 현재 가장 보편적으로 사용되는 탈진기술 중 하나는 충격기류 (pulse-jet) 탈진방식으로 (US EPA, 2002) 고압의 압축공기를 백필터 내부로 순간적으로 분사하여 백필터를 물리적으로 팽창시킴으로써 필터 표면의 먼지를 털어내는 원리가 적용된다 (Cai et al., 2017; Simon et al., 2007; Allen et al., 1999). 충격기류 탈진 시 먼지 입자가 백필터를 통과하여 배출되는 특성은 탈진과 밀접한 관계가 있다. 백필터의 먼지배출 특성에 대한 많은 연구들은 탈진 직후에 먼지 입자들이 순간적이고 집중적으로 배출된다는 것을 보여주고 있다 (Shim et al., 2017; Simon et al., 2014; Park and Lim, 2010; Donovan, 1985; Leith and Ellenbecker, 1982). 백필터 탈진 시에 배출되는 먼지를 저감하기 위한 방안 중 하나는 백필터의 여과 및 탈진 성능을 개선하는 것이다. 백필터는 천 형태의 여과재를 원통 형상으로 봉재하여 제조되기 때문에 여과재가 백필터의 성능에 직접적인 영향을 미치게 된다. 지난 수십 년에 걸쳐 다양한 여과재가 개발되어 왔으나 집진 성능 측면에서 여과재에 있어서 가장 중요한 기술은 여과재의 표면처리 기술이라 할 수 있다. 여과재의 표면처리 기술은 처리가스 유입 측의 여과재 표면의 기공도를 줄여서 먼지 입자가 주로 여과재 표면에 포집될 수 있도록 여과재 표면을 특수한 방법으로 처리하는 기술이다. 일반적으로 표면처리된 여과재는 표면의 낮은 기공도로 인해 먼지 입자에 대한 집진효율이 증가되고, 여과재 표면에서 먼지가 포집되어 쌓이기 때문에 보다 용이한 탈진이 가능하다는 장점이 있다 (Purchas and Sutherland, 2002). 대표적인 여과재 표면처리 기술은 여과재 표면의 섬유 보푸라기를 태우거나 열로 녹이는 모소 (singeing) 기술과 윤내기 (calendering) 기술이 있으며, 미세한 기공 크기를 갖는 멤브레인 (membrane) 형태의 얇은 여과층 또는 기공이 다소 큰 폼 (foam) 형태의 여과층을 부직포나 직포 여과재 표면에 코팅하는 기술 등이 있다 (Purchas and Sutherland, 2002).

표면처리 여과재와 관련된 연구는 그 사례가 많지 않을 뿐더러 주로 천 형태인 여과재 수준에서 집진 특성을 비교하는 연구가 대부분이다 (Chen et al., 2022; Cirqueira et al., 2017; Callé et al., 2002). 특히 실제 여과집진장치에 적용되는 백필터의 집진 특성에 대한 표면처리 기술별 적용 효과를 분석한 연구는 찾아보기 어렵다. Simon et al. (2014)은 모소 (singeing) 방식으로 처리된 여과재와 일정 두께의 아크릴 폼 (acrylic foam)이 코팅된 여과재를 이용하여 각각 제조된 백필터를 목재 가공과정에서 발생되는 먼지를 처리하는 여과집진장치에 적용하였을 경우, 탈진 조건에 따른 먼지배출 특성을 비교하였으며, 아크릴 폼이 코팅된 필터에서 먼지배출이 줄어들고, 특히 PM1에서 큰 폭의 감소가 있다는 것을 보여 주었다. Qian et al. (2015)은 표면처리되지 않은 여과재를 사용한 백필터와, 표면처리되지 않은 여과재를 사용하였지만 360시간 동안 집진장치에서 운전되어 먼지로 오염된 백필터 그리고 멤브레인이 코팅된 여과재를 사용한 백필터 등 총 3종의 백필터에 대해 먼지 무부하 조건에서 탈진 시 백필터 표면의 압력과 진동 특성을 분석하여 탈진 성능을 예측하는 실험을 수행하였다. 실험 결과, 먼지로 오염된 백필터가 오염되지 않은 백필터보다 우수한 탈진 성능이 예측되었으며, 멤브레인 백필터가 가장 우수한 탈진 성능을 보일 것으로 분석되었다. Cirqueira et al. (2017)은 서로 다른 표면처리 방식이 적용된 3종의 여과재에 대한 집진 특성을 연구하였다. 3종의 여과재는 각각 표면처리를 거치지 않은 여과재, 모소 (singeing) 및 윤내기 (calendering) 처리된 여과재 그리고 윤내기와 열처리 및 추가적인 표면오염 방지 처리된 여과재로, 각 여과재를 VDI 3926 시험규격 (VDI, 2004)에 따른 시험장치에 적용하여 집진 성능을 비교하였으며, 표면처리 기술이 적용된 여과재가 보다 우수한 집진 및 탈진 성능을 갖는다는 것을 확인하였다. 이상과 같은 여과재 표면처리 효과에 대한 기존 연구는 여과재 수준에서 수행되었거나, 여과재로 제조된 백필터에 대한 실험이나 먼지를 사용하지 않는 조건에서의 연구가 대부분이다. 특히 표면처리 여과재의 기본 특성에 기반하여 실제 백필터의 집진 특성을 체계적으로 분석한 연구는 찾아보기 어렵다.

본 연구는 여과재 표면처리 기술이 백필터의 탈진 및 집진 성능에 주는 영향을 보다 구체적이고 명확하게 보여주기 위해 수행되었다. 본 연구에서는 백필터 여과재의 표면처리 기술로 가장 보편적으로 사용되는 4종류의 표면처리 기술로 각각 제조된 여과재에 대한 표면 및 단면 구조를 분석하였으며, 각 여과재에 대한 기본적인 집진 특성을 실험적으로 분석하였다. 또한 4종의 여과재를 사용하여 각각 제조된 실규모 백필터 (직경 156 mm, 길이 3,000 mm)를 충격기류 탈진방식의 여과집진 시험설비에 적용하여 동일한 운전 조건에서 탈진 및 집진 특성을 파악하였으며, 여과재 실험에서 확보한 자료를 바탕으로, 백필터 집진 실험에서의 탈진 및 먼지배출 특성을 비교 분석하였다.

2. 실험 방법

2. 1 여과재 기본 특성 및 구조 분석

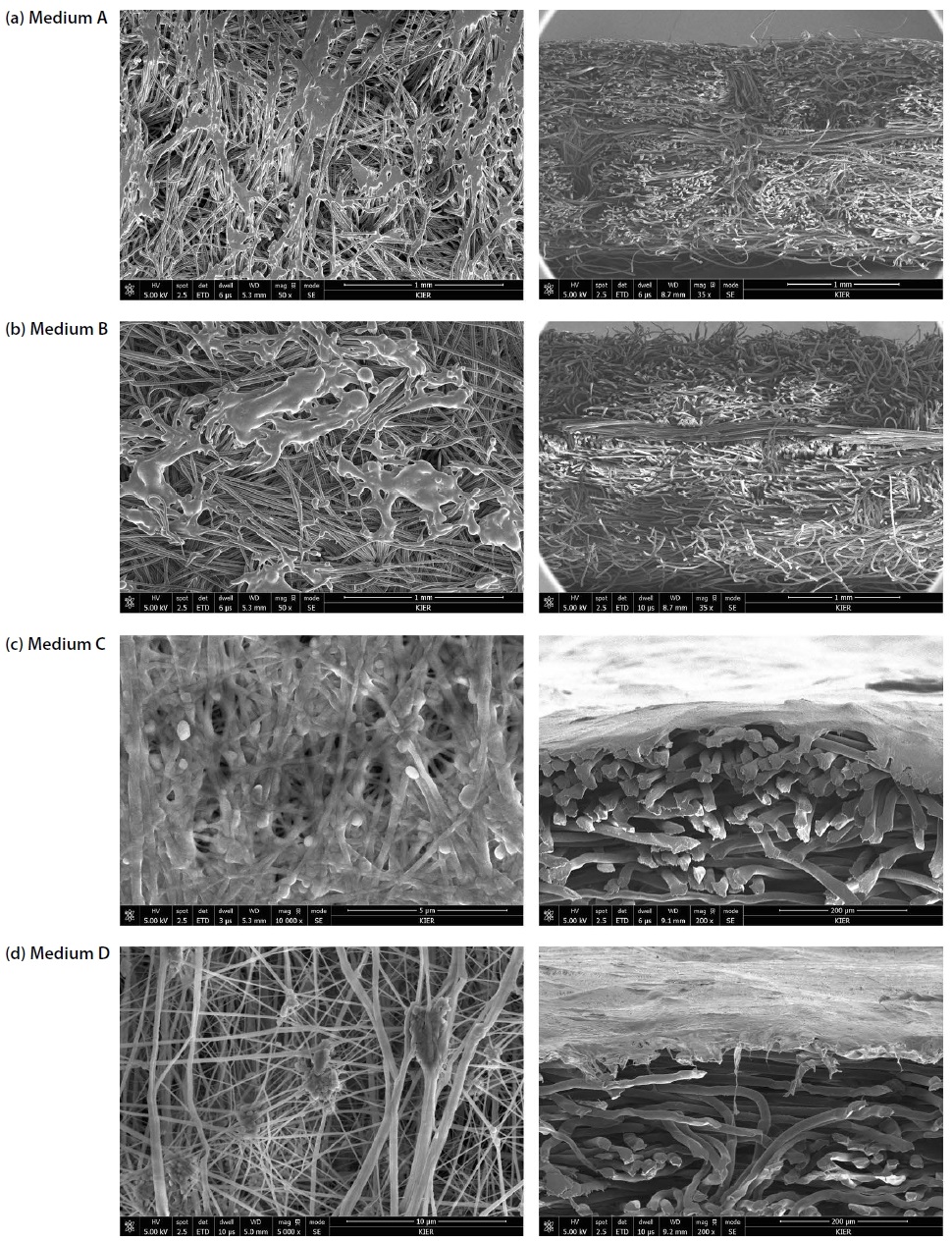

본 연구에서 사용된 4종류 여과재는 니들펀칭 (needle-punching) 방법으로 제조된 폴리에스터 (polyester, PET) 부직포를 기본 소재로 하고 있으며, 처리가스가 유입되는 측의 여과재 표면을 서로 다른 방법으로 가공 처리한 것이다. 여과재 A는 여과재를 고온의 롤러 사이에 통과시켜 여과재 한 면의 섬유를 녹이면서 압착하는 윤내기 (calendering) 가공을 통해 처리한 것이며, 여과재 B는 여과재 한 면의 섬유 보푸라기를 태우면서 서로 엉겨 붙게 만드는 모소 (singeing) 가공 방식으로 제조된 것이다. 여과재 C는 여과재 한 면에 나노섬유 멤브레인을 코팅하여 제조된 것이며, 여과재 D는 표면에 미세 기공이 잘 형성된 테프론 (expanded polytetrafluoroethylene, ePTFE) 멤브레인을 코팅하여 제조된 여과재이다. 상기 4종 여과재의 두께는 2 mm 전후이며, 단위 면적당 무게는 대략 500 g/m2 수준이다. 본 연구에 사용된 4종의 여과재에 대한 기본 정보는 표 1에 정리하였다. 본 연구는 서로 다른 표면처리 방식으로 제조된 여과재를 사용한 백필터의 운전 및 집진 특성이 핵심 내용이기 때문에 여과재의 표면 구조와 단면 구조를 전자현미경 (Nova NanoSEM 450, FEI)을 이용하여 분석하였다.

2. 2 여과재 집진 성능 분석 방법

여과집진장치에는 여과재를 이용하여 제조된 백필터가 적용되기 때문에 여과집진장치의 집진 특성을 보다 정확히 분석하기 위해서는 여과재에 대한 기본 집진 성능 분석이 필수적이다. 본 연구에서는 그림 1에서 나타낸 여과재 실험 장치를 활용하여 표 1의 각 여과재에 대한 여과속도별 압력손실과 집진효율을 파악하였다. 여과재 샘플은 그림 1에 나타낸 바와 같이 직경 50 mm 크기의 원형 샘플로, 그림 1의 필터 홀더 (filter holder)에 장착되는데, 실제 여과에는 직경 40 mm에 해당되는 면적만 사용되며 5 mm에 해당되는 샘플의 테두리는 필터 홀더의 플랜지에 고정되는 데 사용된다. 여기서 여과속도는 처리가스 유량을 실제 여과에 사용된 여과재의 총 면적으로 나눈 값으로 여과집진장치에서 보편적으로 사용하는 여과속도는 1 m/min 전후이다. 본 연구에서 여과재 압력손실은 여과속도 1, 2, 3, 5 m/min의 조건에서 측정 범위에 적합한 차압계 (C310, KIMO; testo 400, Testo)를 사용하여 측정하였으며, 여과재의 집진효율은 1, 2, 3 m/min의 여과속도에 대해 각각 분석하였다. 여과재 집진효율 실험에 사용된 입자는 직경이 1 µm보다 작은 크기 분포를 갖는 KCl 입자를 사용하였다. 본 연구의 백필터 실험에 사용된 분말 형태의 먼지 입자를 사용하지 않고 여과재 실험에 KCl 입자를 사용한 이유는, 분말 먼지 입자를 사용할 경우 그림 1에 표시된 수 lpm 수준의 유량 조건에서 낮은 농도로 먼지를 일정하게 공급할 수 있는 장비가 없을 뿐만 아니라, 기존의 먼지 공급 장치로는 매우 높은 농도의 먼지가 유입되고 실험 중에 여과재가 먼지 입자로 빠른 시간 내에 오염되기 때문에 청정한 상태의 여과재에 대한 신뢰성 있는 성능평가를 수행하기 어렵기 때문이다. 이러한 이유로 본 연구의 여과재 집진효율 실험에서는 KCl 1.0 wt% 수용액을 분무장치 (Model 9302 Atomizer, TSI)를 통해 분무한 후, 실리카겔을 이용한 건조기와 입자중화기 (Model 5622, GRIMM)를 통과시킨 후 여과재 시험 챔버로 유입되도록 하였다. 여과재 통과 전후의 KCl 입자의 농도는 전기적 이동도 차이를 이용한 입경별 농도 측정장비 (SMPS with a Model 3081 DMA and Model 3775 CPC, TSI)를 사용하여 측정하였으며, 여과재의 입경별 집진효율은 아래의 식 (1)을 이용하여 계산하였다. 식 (1)에서 ηdp는 입경이 dp인 입자에 대한 여과재의 집진효율을 나타내며, Cup, dp는 여과재 전단에서의 입경 dp인 입자의 농도를, Cdown, dp는 여과재 후단에서의 입경 dp인 입자의 농도를 각각 나타낸다.

| (1) |

2. 3 백필터 탈진 및 먼지배출 특성 평가 방법

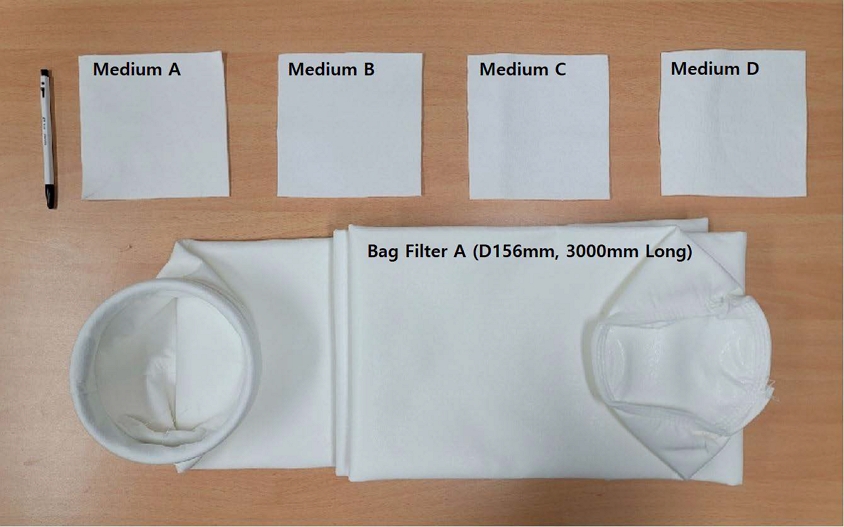

본 연구에서는 서로 다른 표면처리 기술이 적용된 4종의 여과재를 이용하여 제조된 백필터에 대한 집진 성능을 평가하였다. 본 연구에서 사용된 모든 백필터는 직경 156 mm, 길이 3,000 mm인 국내외 여과집진설비 시장에서 보편적으로 사용되는 크기를 갖는다. 본 연구에서 사용된 여과재와 백필터의 외형적 특징에 대한 직관적 정보를 위해 4종의 여과재와 이를 이용하여 제조된 백필터의 사진을 그림 2에 나타내었다. 그림 2의 여과재는 가로×세로 크기가 대략 150 mm×150 mm 정도이며 외형 사진으로는 각 여과재별 차이점을 찾아보기 어렵다. 백필터는 그림 2의 아래 사진과 같이 여과재 (Medium A)를 봉재하여 제조한 것으로 사진 좌측의 원형 테두리 부분이 백필터 상단에 해당되며, 사진 우측 부분이 백필터 바닥면이다. 본 연구의 백필터는 길이가 3 m이기 때문에 그림 2에서는 길이방향으로 접혀진 상태의 사진을 보여주고 있지만 실제 여과집진장치에 설치될 때는 수직으로 길게 펼쳐지며, 백필터의 형상 유지를 위해 백필터 내부에는 강철 와이어로 제작된 백 케이지 (bag cage)가 설치된다. 본 논문에서는 여과재와 백필터를 그림 및 표에 구분하여 표기하기 위해, 여과재는 표 1에서 볼 수 있듯이 ‘Medium A’, ‘Medium B’와 같이 표기하였으며, 백필터에 대해서는 예를 들어 ‘Medium A’ 여과재를 이용하여 제조된 백필터는 ‘Bag Filter A’와 같은 방식으로 표기하였다.

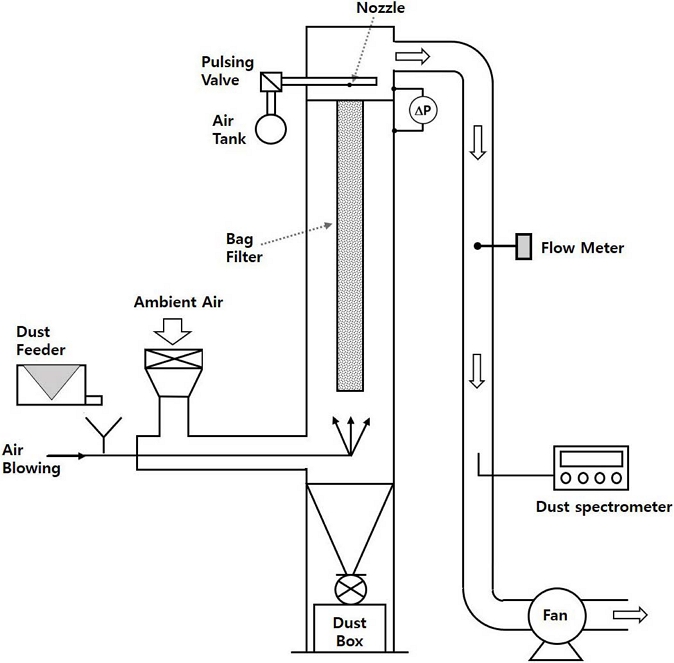

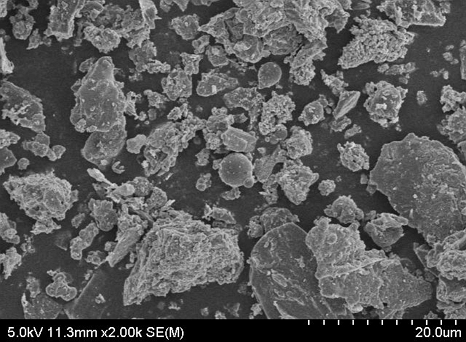

그림 3은 본 연구에서 사용된, 백필터의 집진 성능을 평가할 수 있는 여과집진 시험설비의 개략도를 보여주고 있다. 백필터로 유입되는 가스는 실험실 공기이며, 스크류 방식의 먼지 정량 공급장치가 사용되어 유입되는 공기 중의 먼지농도가 일정하게 유지되도록 하였다. 백필터로 처리되는 공기의 유량은 시험설비 배출관에 설치된 유속계 (Model SS 20.651, SCHMIDT)를 통해 계측되고 후단의 흡인 송풍기와 연동되어 일정한 유량 조건에서 운전될 수 있도록 제어되었다. 백필터 전후의 압력손실은 차압계 (Rosemount 3051CD, Emerson)를 통해 모니터링되며, 백필터를 통과하 여 배출되는 먼지의 농도는 6초의 간격으로 먼지 입경별 농도 측정이 가능한 광학적 먼지농도 측정장비 (Model 1.109, GRIMM)를 사용하여 실시간으로 측정하였다. 본 연구의 백필터 실험에서 적용한 탈진방식은 충격기류 (pulse-jet) 탈진이며, 백필터의 압력손실이 일정한 값 (1,000 Pa)에 도달하였을 경우, 압축공기 탱크에 연결된 탈진밸브 (pulsing valve)가 0.1초간 열리면서 40A 배관에 형성된 직경 10 mm 크기를 갖는 홀 (hole) 형태의 노즐을 통해 압축공기가 백필터 내부로 분사되고, 이때 백필터가 순간적으로 팽창되면서 필터 표면의 먼지들이 탈리된다. 본 연구에서 사용된 먼지는 순환유동층 연소방식의 석탄 화력발전소로부터 배출된 비산재를 사용하였으며, 그림 4에 실험용 먼지 입자의 전자현미경 사진을 보여주고 있다.

본 연구에서는 4종의 여과재를 이용하여 제조된 백필터의 탈진 및 집진 성능 평가를 위한 주 실험에 앞서 에이징 (aging) 실험이 수행되었다. 에이징 실험은 먼지가 유입되는 조건에서 백필터의 집진과 탈진을 반복하면서 안정적인 운전 및 집진 특성이 유지될 수 있는 조건을 만들기 위해 필요하다. 각 백필터는 그림 3의 여과집진 시험설비에 설치된 후, 1,000분 동안 먼지가 유입되는 실험 조건에서 에이징 (aging) 실험을 거쳤다. 에이징 실험은 여과속도 1.5 m/min, 유입 먼지농도 20 g/m3, 탈진공기 압력 3 kgf/cm2, 탈진 개시 필터 압력손실 1,000 Pa인 조건에서 수행되었다. 각 백필터의 에이징 실험을 거친 후 수행된 주 실험의 조건은 여과속도가 2.0 m/min인 것을 제외하고는 에이징 실험과 동일하며, 이를 표 2에 정리하였다. 또한 주 실험에서는 각 백필터에 대해 총 7회의 탈진을 수행하였으며, 이때의 탈진 특성과 먼지배출 특성을 분석하여 집진 특성을 비교하였다.

3. 결과 및 고찰

3. 1 여과재 표면 및 단면 구조 분석 결과

그림 5는 본 연구에서 사용된 4종의 여과재 각각에 대한 표면과 단면 구조를 보여주는 전자현미경 사진으로, 그림 5의 왼쪽 사진들은 표면 구조를, 오른쪽 사진들은 여과재 두께 방향의 단면 구조를 각각 보여준다. 여과재 A의 표면은 군데군데 섬유들이 용융되어 압착된 형태를 갖고 있는데, 이것은 윤내기 가공의 전형적인 특징으로 (Purchas and Sutherland, 2002), 이를 통해 기공크기를 제어하여 필터 표면에 먼지입자가 포집되어 쌓이도록 유도하며 매끈한 표면 상태를 유지하여 보다 효과적인 탈진이 이루어지도록 한다. 또한 여과재 A의 단면 구조는 니들펀칭 (needle punching) 방식으로 제조된 부직포의 가장 일반적인 형태인 섬유 간 십자형 결합을 보여주고 있다. 여과재 B는 모소 (singeing) 가공을 통해 부직포 표면의 섬유 보푸라기들이 열에 의해 녹아 서로 엉겨 붙은 형태를 보여주고 있으며, 여과재 A와 다른 점은 롤러에 의한 압착 형상이 여과재 B에는 나타나지 않는다는 점이다. 여과재 C는 멤브레인 형태의 얇은 나노섬유 (직경 약 160 nm) 여과층이 부직포 위에 코팅된 구조를 갖고 있다. 여과재 C의 단면 구조는 나노섬유 멤브레인이 여과재 A 및 여과재 B와 유사한 구조의 부직포 위에 덮여 있는 형상을 보여준다. 여과재 D는 부직포 위에 수십 나노미터 크기의 직경을 갖는 섬유들이 서로 얽혀진 구조의 테프론 (ePTFE) 멤브레인이 부착된 형태를 갖는다. 이때 멤브레인의 두께는 수 마이크로미터 수준이며 여과재 D의 우측 그림을 통해 테프론 멤브레인의 두께와 코팅 형태를 확인할 수 있다. 여과재 C와 여과재 D를 비교하면 둘 다 얇은 기공성 멤브레인이 부직포 위에 코팅된 형태를 갖고 있으나, 여과재 D의 경우 수십 나노미터 직경의 섬유들 사이에 기공이 잘 형성되어 있는 반면, 여과재 C의 나노섬유 멤브레인은 섬유 사이의 기공이 잘 나타나지 않은 것을 알 수 있다.

3. 2 여과재 기본 집진 성능 평가 결과

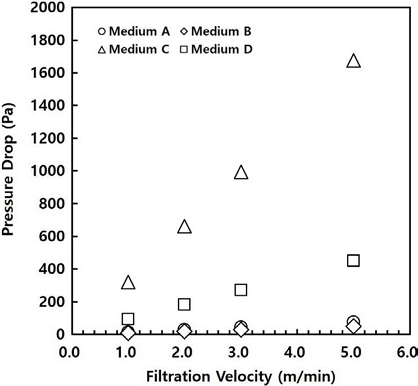

백필터는 여과재를 이용하여 제조되기 때문에 여과재의 집진 성능이 백필터의 성능에 직접적인 영향을 주게 된다. 따라서 본 연구에서는 표 1에 나타낸 4종의 여과재에 대해 여과속도별 압력손실을 측정하고 실험용 KCl 입자에 대한 입경별 집진효율을 평가하여 비교하였다. 이때 사용된 모든 여과재는 먼지가 포집되지 않은 깨끗한 상태의 여과재이다. 그림 6은 4종의 여과재에 대한 여과속도별 압력손실 측정 결과를 보여주고 있다. 윤내기 가공과 모소 가공 방법을 통해 제조된 여과재 A와 여과재 B는, 멤브레인이 코팅된 여과재 C와 여과재 D에 비해 매우 낮은 압력손실 특성을 보이며, 이러한 결과는 그림 5에서 비교한 여과재의 표면 구조를 통해 충분히 예상할 수 있다. 그림 6에서 주목해서 살펴봐야 하는 결과는 나노섬유 멤브레인이 코팅된 여과재 C의 압력손실이다. 앞서 그림 1의 전자현미경으로 관찰된 여과재 C의 표면 구조를 보면, 섬유 사이에 기공이 거의 형성되지 않은 것을 알 수 있다. 이러한 특성은 나노섬유 멤브레인 자체의 결함일 가능성과 함께, 멤브레인을 부직포 위에 코팅하는 과정에서 멤브레인에 형성되었던 기공이 막혔을 가능성도 있다. 일반적으로 여과집진장치의 운전 시 백필터 전후의 압력손실이 2,000 Pa 이하에서 유지된다는 점을 감안하였을 때, 여과재 C는 백필터 여과재로서는 적절하지 않은 수준의 높은 압력손실 특성을 가지고 있음을 알 수 있다. 반면, 섬유 사이의 기공이 잘 발달된 테프론 멤브레인을 표면에 코팅한 여과재 D의 경우 여과재 A, B에 비해서는 상대적으로 압력손실이 높지만 여과속도 1 m/min에서의 압력손실이 100 Pa 수준으로 낮기 때문에 백필터 여과재로서의 요건을 갖추었다고 할 수 있다.

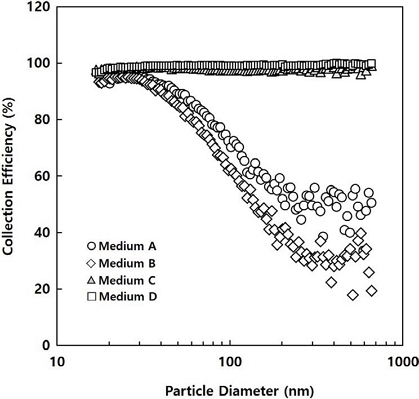

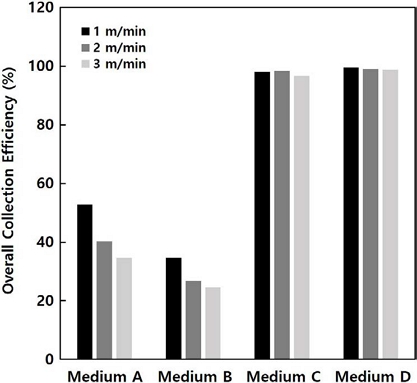

그림 7은 여과속도 1 m/min의 조건에서 그림 1의 여과재 시험장치를 이용하여 여과재 전단과 후단에서 각각 측정된 KCl 입자의 입경별 농도와 식 (1)을 이용하여 계산된 각 여과재의 KCl 입자 크기별 집진효율을 보여준다. 참고로 본 연구에서 사용된 KCl 입자는 수 농도 기준으로 기하학적 평균 입경 52 nm, 표준편차 2.0 수준의 크기 분포를 갖는 직경이 1 µm 이하인 입자이다. 그림 8은 여과속도 1, 2, 3 m/min 조건에서 KCl 입자의 입경별 농도 측정 자료를 이용하여 여과재 전후의 총 질량농도를 계산하고 이를 기반으로 각 여과재별 총괄 집진효율 (overall collection efficiency)을 구한 후 그래프로 나타낸 것이다. 그림 7과 그림 8을 통해 확인할 수 있는 것은 낮은 압력손실 특성을 보였던 여과재 A와 여과재 B는 멤브레인이 적용된 여과재 C와 여과재 D에 비해 매우 낮은 집진효율을 갖는다는 점이다. 그림 7을 살펴보면 여과재 A와 여과재 B는 입경이 300 nm인 지점에서 집진효율이 최소가 되는 U자형의 전형적인 여과효율 곡선 (Hinds, 1999)을 갖으며, 여과재 C와 여과재 D는 전체 입경 범위에서 99%에 근접한 높은 집진효율을 보인다는 차이점이 있다. 또한 그림 8의 여과속도별 각 여과재의 총괄 집진효율을 보면, 상대적으로 낮은 집진효율을 보이는 여과재 A와 여과재 B는 여과속도가 증가할 때 여과효율이 감소하는 일반적인 여과 집진의 특성 (Hinds, 1999)을 보이나, 99% 수준의 높은 집진효율을 갖는 여과재 C와 여과재 D는 여과속도의 영향이 매우 미미하게 나타남을 알 수 있다. 그림 6과 그림 8에서 나타낸 각 여과재의 압력손실과 총괄 집진효율 결과를 표 3에 정리하였다. 표 3에는 각 여과재의 성능지수 (quality factor)도 포함되었는데, 여과재의 성능지수는 여과재의 집진효율과 압력손실의 비 (ratio)를 나타내는 지표로서 아래의 식 (2)와 같이 나타낸다. 본 연구에서는 식 (2)에 사용된 집진효율로 그림 8의 총괄 집진효율을 사용하였다. 식 (2)에서 qf는 여과재의 성능지수를, E는 그림 8의 총괄 집진효율을 그리고 ΔP는 그림 6의 압력손실을 각각 나타낸다. 식 (2)에서 알 수 있듯이 여과재의 성능지수는 집진효율이 높을수록, 압력손실이 낮을수록 증가하게 된다. 표 3에 정리된 각 여과재별 성능지수를 살펴보면 여과재 D가 가장 높은 값을 갖으며, 여과재 C는 높은 집진효율에도 불구하고 높은 압력손실로 인해 4종의 여과재 중 가장 낮은 성능지수 값을 갖는 것을 알 수 있다.

| (2) |

Fractional collection efficiency of tested filter media at 1 m/min of filtration velocity for KCl particles.

Overall collection efficiency of tested filter media at different filtration velocities based on the mass concentration of KCl particles.

3. 3 백필터별 탈진 성능 및 먼지배출 특성

본 연구에서는 표 1과 그림 5에 나타낸 각 여과재를 이용하여 제조된 직경 156 mm, 길이 3,000 mm의 백필터를 그림 3의 여과집진 시험설비에 설치한 후, 여과속도 2.0 m/min, 유입 먼지농도 20 g/m3, 탈진 개시 필터 압력손실 1,000 Pa 등 표 2의 운전 조건으로 여과집진 시험설비를 가동하며 집진과 탈진을 반복하는 실험을 수행하였다. 앞서 언급하였듯이 각 백필터는 장시간의 집진 및 탈진 실험에 따른 백필터의 집진 특성 변동에 의한 영향을 방지하고자 사전에 1,000분의 에이징 (aging) 과정이 완료된 후 주 실험에 사용되었다.

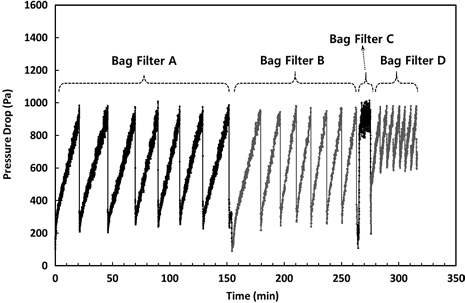

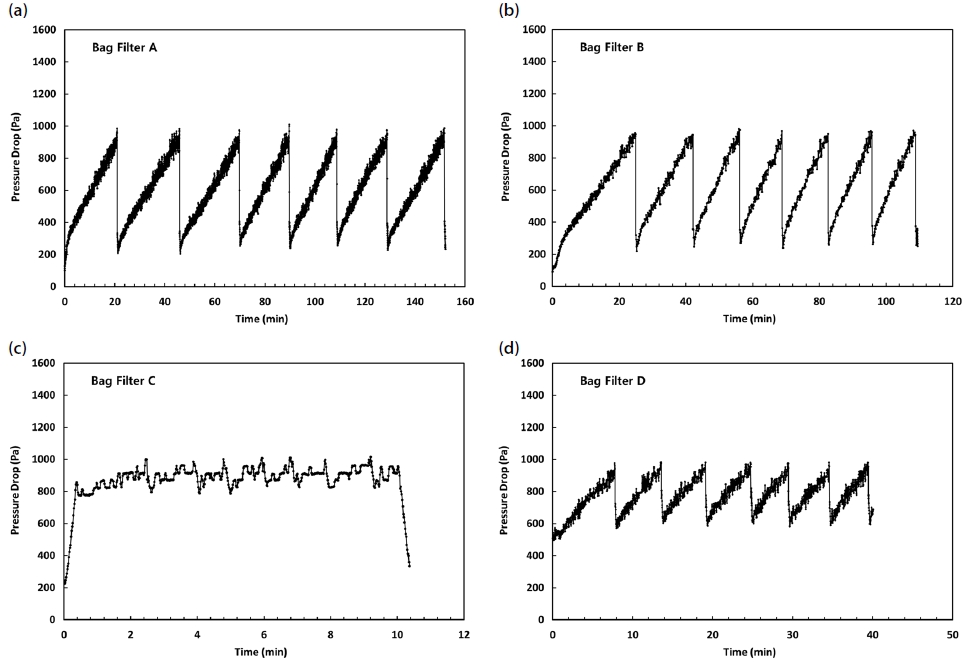

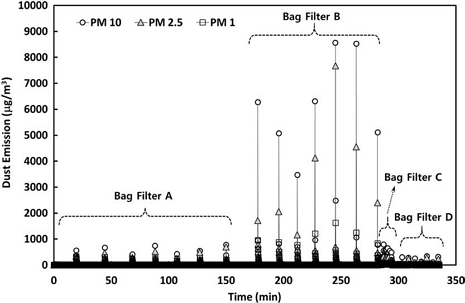

그림 9는 4종의 여과재로 제조된 각 백필터의 집진-탈진 반복 실험에 따른 압력손실 특성을 하나의 그래프로 보여주고 있다. 또한 그림 10에서는 백필터별 압력손실 변화 특성을 별도의 그래프에 각각 나타내었다. 본 연구에서는 각 백필터별로 총 7회의 탈진을 수행하였으며 집진-탈진 과정을 보다 상세히 설명하면, 그림 9와 그림 10에서 볼 수 있듯이 실험시간이 경과함에 따라 백필터에 먼지가 포집되어 쌓이기 때문에 필터의 압력손실이 점점 증가하게 되며, 압력손실이 1,000 Pa에 도달하였을 때 충격기류 방식의 탈진이 수행되고, 탈진과 동시에 백필터의 압력손실이 급감하고 다시 먼지가 쌓이면서 압력손실이 점점 증가하는 과정이 반복된다. 이때 연속되는 탈진 시점 사이의 시간 간격을 탈진주기라 하며 일반적으로 탈진주기가 길어질수록 백필터의 탈진이 효과적으로 되었다고 할 수 있다 (Cirqueira et al. 2017; Shim et al., 2017; Park and Lim, 2010).

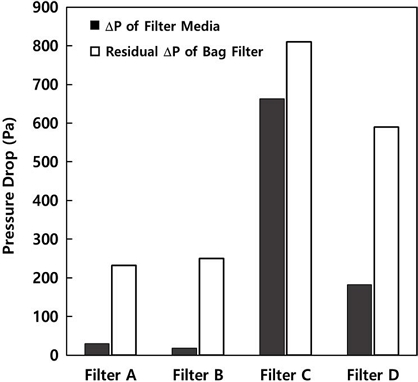

그림 9와 그림 10의 결과에 기반하여 탈진주기를 비교하면 백필터 A와 백필터 B의 경우, 멤브레인 코팅 여과재를 사용한 백필터 C 및 백필터 D와 비교하여 월등히 높은 탈진주기를 갖는다는 것을 확인할 수 있다. 백필터의 탈진주기는 탈진 직후 백필터의 압력손실인 잔류 압력손실 값에 의해서도 영향을 받는다. 각 백필터별 잔류 압력손실 값을 비교해보면 백필터 A와 백필터 B는 250 Pa 수준인 데 비해 백필터 C와 백필터 D는 각각 800 Pa 및 600 Pa 수준의 높은 값을 보인다. 특히 그림 10(c)에서 보듯이 나노섬유 멤브레인이 코팅된 백필터 C는 탈진 개시 시점에서의 압력손실과 탈진 직후의 잔류 압력손실 값에 차이가 거의 없다는 것을 알 수 있다. 그림 9와 그림 10의 7회 탈진실험 결과를 기반으로 각 백필터별 탈진주기와 잔류 압력손실 값을 표 4에 정리하였다. 여기서 백필터의 잔류 압력손실을 조금 더 상세히 설명하면, 이는 백필터 탈진 직후 가장 낮은 값의 백필터 압력손실이며, 이러한 잔류 압력손실은 먼지로 오염되지 않은 백필터 자체의 압력손실과 백필터 여과재 내부가 먼지로 오염되어 가중되는 압력손실 그리고 탈진 이후에도 탈진되지 않고 백필터 표면에 남아 있는 먼지로 인한 압력손실의 합으로 나타낼 수 있다 (Donovan, 1985).

백필터 A와 백필터 B가 다른 백필터에 비해 큰 값의 탈진주기를 갖는 이유는 그림 6의 결과에서 볼 수 있듯이 여과재의 압력손실이 낮으면서도 백필터 표면에 상대적으로 많은 양의 먼지가 쌓여서 탈진 효과가 높았기 때문이다. 그림 9와 그림 10의 압력손실 특성을 살펴보면, 백필터 A와 백필터 B의 경우 약 300 Pa에서부터 1,000 Pa까지의 압력손실 증가분 700 Pa은 백필터 표면에 쌓인 먼지에 기인한 것이다. 반면 백필터 D의 경우, 먼지층으로 인한 차압 상승은 400 Pa 수준이다. 일반적으로 충격기류 탈진에서는 탈진 시 필터 표면의 먼지층이 덩어리 형태로 탈리되기 때문에 (Saleem and Krammer, 2007b) 동일한 압력손실에서 필터 표면에 쌓인 먼지량이 많을 경우 보다 용이한 탈진이 이루어진다.

백필터 A가 백필터 B에 비해 탈진 성능이 더 우수한 이유는 여과재의 표면 구조에 기인한 것으로 판단된다. 그림 5에서 볼 수 있듯이 여과재 A의 경우 여과재 표면의 섬유를 용융 압착하는 방식의 윤내기 가공으로 인해 필터 표면에 포집된 먼지층이 보다 쉽게 탈리될 수 있음을 예상할 수 있다. 백필터 C와 백필터 D의 높은 잔류 압력손실과 이로 인한 짧은 탈진주기도 여과재의 표면구조에 기인한 것으로 판단된다. 그림 5와 그림 6에서 보여준 여과재 표면구조와 여과속도별 압력손실 측정값은 멤브레인 코팅 여과재의 경우, 여과재의 공기저항 특성인 압력손실이 매우 높다는 것을 알려준다. 이로 인해 백필터 실험에서도 멤브레인 코팅 여과재를 사용한 백필터에서 높은 잔류 압력손실이 나타난다는 것을 쉽게 유추할 수 있다.

그림 11은 표 3에 정리한 여과재의 압력손실과 표 4의 백필터 잔류 압력손실을 비교한 것이다. 그림 11에서 사용된 여과재의 압력손실은 그림 9와 그림 10의 백필터 실험 조건인 여과속도 2 m/min에서의 압력손실 값이다. 백필터 A 및 백필터 B의 잔류 압력손실 값이 여과재의 압력손실과 큰 차이를 보이는 것은 백필터가 에이징 (aging)을 거치면서 백필터 여과재의 내부가 먼지입자로 오염되어 막힘이 발생했기 때문으로 판단된다. 백필터 C의 경우, 여과재의 압력손실이 직접적으로 반영되는 백필터 자체의 압력손실이 높아 탈진 직전까지 백필터에 쌓인 먼지량이 매우 적기 때문에 탈진 후 백필터 표면에 잔류하는 먼지에 의한 압력손실이 백필터 C의 잔류 압력손실에 미미한 영향을 준 것으로 판단된다.

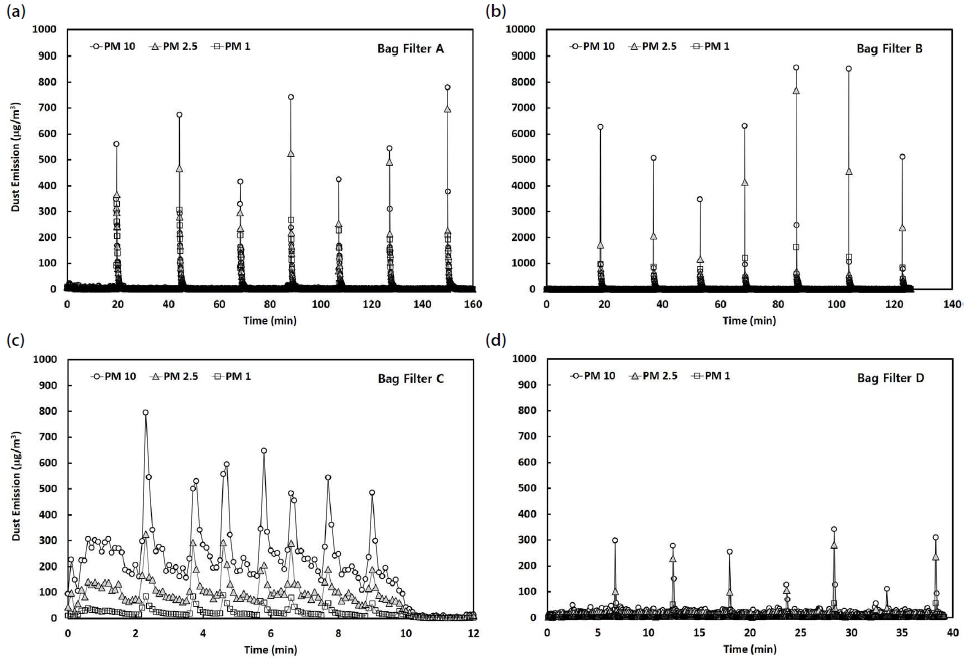

본 연구에서는 그림 9의 백필터 집진 - 탈진 실험 시 그림 3에서 나타낸 바와 같이 여과집진 시험설비의 배출관에서 먼지농도를 실시간으로 측정하였다. 그림 9의 집진 - 탈진 실험과 동일 시간대에 측정된 배출 먼지농도를 그림 12에 나타내었다. 본 연구에서 사용된 광학적 먼지농도 측정장비 (Model 1.109, GRIMM)는 6초 간격으로 PM10, PM2.5, PM1.0의 농도를 각각 측정 가능하며, 배출 먼지농도 측정 결과 그래프에도 이를 구분하여 나타내었다. 그림 12에서 가장 두드러지는 먼지배출 특성은 먼지가 탈진 시에만 펄스 (pulse) 형태로 배출된다는 점이다. 탈진 시 먼지배출 양상을 더욱 자세히 보기 위해 백필터 B의 첫 번째 탈진 시 측정된 먼지농도를 그림 13에 별도로 나타내었다. 탈진 시점과 배출 먼지농도 측정 시점에는 백필터 상단과 측정 지점 사이의 물리적 거리 때문에 수 초간의 시간차가 존재하나 탈진 직후 수 초 동안 고농도의 먼지가 순간적으로 배출되고 이후 1~2분 사이에 탈진 이전과 유사한 수준으로 먼지농도가 감소함을 알 수 있다. 이러한 먼지배출 특성은 충격기류 탈진방식을 채용하고 있는 여과집진장치에서는 잘 알려진 사실이다 (Shim et al., 2017; Simon et al., 2014; Park and Lim, 2010; Donovan, 1985; Leith and Ellenbecker, 1982). 그림 12에서 눈에 띄는 두 번째 특성은 백필터 B의 경우 탈진 시 배출되는 먼지농도의 최대값이 다른 백필터에 비해 10배 수준으로 높게 나타난다는 점이다. 그림 14(a)~(d)는 그림 12를 각 백필터별로 구분하여 먼지배출 특성을 보여주고 있으며 백필터 A의 탈진 시 배출되는 최대 먼지농도는 800 µg/m3 이하인 반면, 백필터 B는 최대 9,000 µg/m3 수준의 높은 배출 농도를 보인다. 앞서 설명하였듯이 백필터 B에 사용된 여과재는 모소 가공 방법으로 표면처리를 한 것이고, 표 3에서 보듯이 여과속도 2 m/min에서 18.0 Pa의 압력손실을 보인다. 또한 백필터 A에 사용된 여과재 A는 윤내기 가공 방식으로 표면처리가 되었고, 동일 여과속도에서 여과재 B에 비해 높은 30.5 Pa의 압력손실을 갖는다. 표 1의 여과재별 두께 및 단위면적당 무게 측정 자료와 연계해 살펴보면 여과재 A의 경우 여과재 B와 유사한 충진도를 보임에도 불구하고 높은 압력손실을 갖는다는 점은 여과재 A의 표면 막힘 정도가더 높다는 의미이다. 이러한 여과재의 구조적 차이로 인해 백필터 B는 집진 - 탈진 과정에서 먼지입자가 여과재 내부에 보다 용이하게 침투하여 포집되고, 탈진 시 백필터에 가해지는 충격으로 인해 여과재 내부에 포집되어 있던 먼지입자가 여과재를 빠져나와 외부로 배출되는 과정에서 (Leith and Ellenbecker, 1982; Dennis, 1974) 백필터 B의 배출 먼지농도가 높게 나타난 것으로 판단된다.

그림 14(c)의 백필터 C와 그림 14(d)에 나타낸 백필터 D의 먼지배출 특성을 살펴보면, 두 백필터 모두 여과재 표면의 멤브레인으로 인해 백필터 B에 비해 매우 낮은 먼지배출을 보이고 있음을 알 수 있다. 특히 백필터 D의 경우 탈진 시 최대 배출 먼지농도는 본 연구에서 사용된 4개의 백필터 중 가장 낮은 먼지농도를 보인다. 이는 그림 5(d)에서 보여준 멤브레인 구조와 단면 구조 그리고 그림 7에서 보여준 여과재의 높은 집진효율에 기인한 것으로, 여과 시 먼지입자가 여과재 내부로 침투하기 어렵기 때문인 것으로 판단된다. 그림 14(c)에서 보여주고 있는 나노섬유 멤브레인 여과재를 사용한 백필터 C의 배출 먼지농도는 백필터 B와 비교할 경우는 매우 낮은 값을 보이지만 백필터 D에 비해 높을 뿐만 아니라 짧은 탈진주기와 지속적인 탈진으로 인해 탈진 이후 먼지농도가 안정화되지 않고 있음을 알 수 있다. 이러한 결과는 그림 10(c)의 탈진 특성에서 볼 수 있듯이 필터 표면에 먼지층이 쌓이지 않은 상태에서 지속적인 탈진이 이루어져 발생한 결과라 판단된다.

4. 결 론

본 연구에서는 백필터 여과재의 표면처리 기술에 따른 여과 집진 특성을 분석하고자, 서로 다른 표면처리 기술이 적용된 총 4종의 여과재를 준비하고, 이를 이용하여 4종의 백필터를 제조하였다. 각 여과재에 대한 표면 및 단면 구조 분석과 함께 여과재 시험장치를 이용하여 청정한 상태의 여과재에 대해 여과속도별 압력손실 및 집진효율을 분석하였으며, 충격기류 탈진방식의 여과집진 시험설비에 각 백필터를 적용하고 동일한 조건에서 집진 - 탈진 반복 실험을 통해 백필터별 탈진 특성 및 먼지배출 특성을 파악하였다. 특히 본 연구에서는 여과재의 구조 분석 결과와 기본 여과 특성을 바탕으로, 각 백필터별 집진 실험 결과인 탈진주기 및 배출 먼지농도 결과를 비교 분석하였다.

윤내기 가공을 통해 제조된 여과재 A는 매끈하면서도 상대적으로 높은 막힘 구조의 표면특성으로 인해 백필터 적용 시 매우 우수한 탈진 성능뿐만 아니라 매우 낮은 농도의 먼지배출 특성을 보였다. 반면 모소 가공으로 제조된 여과재 B는 4종의 여과재 중 가장 낮은 압력손실을 갖고 있으나 여과재의 상대적으로 열린 구조의 표면특성으로 인해 실제 백필터로 제조되었을 경우, 탈진 성능 측면에서는 우수하나 탈진 시 배출되는 최대 먼지농도가 다른 여과재에 비해 10배 수준의 높은 값을 보였다. 여과재의 한 면에 별도의 멤브레인을 코팅하여 제조된 여과재의 경우, 멤브레인 자체의 구조적 특성에 따라 압력손실에서 큰 차이가 발생하였으며, 이러한 여과재의 특성은 멤브레인 코팅 여과재로 제조된 백필터의 탈진 특성에 그대로 반영되었다. 본 연구에서 사용된 여과재 C의 나노섬유 멤브레인은 기공 발달이 매우 저조한 표면구조를 보이고 있어 매우 짧은 탈진주기를 보였으며, 기공이 잘 발달된 테프론 멤브레인이 적용된 여과재 D는 낮은 농도의 먼지배출뿐만 아니라 여과재 C에 비해 안정적인 탈진 특성을 보였다.

결론적으로 본 연구를 통해, 미세 기공 형성도가 우수한 멤브레인이 코팅된 여과재는 탈진 시 배출되는 먼지농도를 큰 폭으로 저감할 수 있으며, 여과재 표면의 윤내기 가공만으로도 백필터의 탈진주기를 증가시키면서 탈진 시 배출되는 먼지농도를 매우 효과적으로 저감할 수 있다는 것을 확인하였다. 이러한 본 연구의 결과는 백필터에 적용된 여과재 표면처리 기술이 여과집진장치의 탈진 및 먼지배출 특성에 어떠한 영향을 주는지에 대한 실용적인 정보를 제공할 뿐만 아니라, 표면처리 여과재 백필터 적용을 통한 여과집진장치의 성능 개선에 기여할 수 있을 것으로 판단된다.

Acknowledgments

본 연구는 한국에너지기술연구원의 기본사업 (C2-2436)을 재원으로 수행한 연구과제의 결과입니다.

References

-

Allen, R.W.K., Goyder, H.G.D., Morris, K. (1999) Modelling Media Movement During Cleaning of Pulse-Jet Fabric Filters, Chemical Engineering Research and Design, 77, 223-230.

[https://doi.org/10.1205/026387699526133]

-

Cai, J., Hao, W., Zhang, C., Yu, J., Wang, T. (2017) On the forming mechanism of the cleaning airflow of pulse-jet fabric filters, Journal of the Air & Waste Management Association, 67(12), 1273-1287.

[https://doi.org/10.1080/10962247.2017.1311967]

-

Callé, S., Contal, P., Thomas, D., Bémer, D., Leclerc, D. (2002) Evolutions of efficiency and pressure drop of filter media during clogging and cleaning cycles, Powder Technology, 128, 213-217.

[https://doi.org/10.1016/S0032-5910(02)00199-7]

-

Chen, X., Mao, Y., Fan, C., Wu, Y., Ge, S., Ren, Y. (2022) Experimental investigation on filtration characteristic with different filter material of bag dust collector for dust removal, International Journal of Coal Preparation and Utilization, 42(12), 3554-3569.

[https://doi.org/10.1080/19392699.2021.1975686]

-

Choi, J.H., Ha, S.J., Jang, H.J. (2004) Compression properties of dust cake of fine fly ashes from a fluidized bed coal combustor on a ceramic filter, Powder Technology, 140, 106-115.

[https://doi.org/10.1016/j.powtec.2003.10.017]

-

Cirqueira, S.S.R., Tanabe, E.H., Aguiar M.L. (2017) Evaluation of operating conditions during the pulse jet cleaning filtration using different surface treated fibrous filters, Process Safety and Environmental Protection, 105, 69-78.

[https://doi.org/10.1016/j.psep.2016.10.010]

- Croom, M.L. (1995) Filter Dust Collectors, McGraw-Hill, Inc., 37-46.

-

Dennis, R. (1974) Collection efficiency as a function of particle size, shape and density: theory and experience, Journal of the Air Pollution Control Association, 24(12), 1156-1163.

[https://doi.org/10.1080/00022470.1974.10470029]

-

Dennis, R., Wilder, J.E., Harmon, D.L. (1981) Predicting pressure loss for pulse jet filters, Journal of the Air Pollution Control Association, 31(9), 987-992.

[https://doi.org/10.1080/00022470.1981.10465316]

- Donovan, R.P. (1985) Fabric Filtration for Combustion Sources: Fundamentals and Basic Technology, Marcel Dekker, Inc., 149-180.

- Hinds, W.C. (1999) Aerosol Technology: Properties, behavior, and measurement of airborne particles, 2nd ed., John Wiley & Sons, Inc., 196-200.

-

Leith, D., Ellenbecker, M.J. (1982) Dust emission Characteristics of pulse-jet cleaned fabric filters, Aersol Science and Technology, 1(4), 401-408.

[https://doi.org/10.1080/02786828208958604]

- National Institute of Environmental Research (NIER) (2018) 2018 Air Emission Source Survey, Stack Emission Management System Result (2017), Report Number NIER-GP2018-257, (in Korean).

- National Institute of Environmental Research (NIER) (2019) Air Emission Source Survey for Small Size Places of Business Emitting Air Pollutants (Types IV and V), Report Number NIER-SP2018-282, (in Korean).

- Park, H.S., Lim, K.S. (2010) Dust Emission Characteristics of Pulse Jet Bag Filters, Filtration, 10(2), 141-143.

- Purchase, D.B., Sutherland, K. (2002) Handbook of Filter Media, 2nd ed., Elsevier Science Ltd., 63-92.

-

Qian, Y., Bi, Y., Zhang, M., Chen, H., Xu, G. (2015) Effect of filtration operation and surface treatment on pulse-jet cleaning performance of filter bags, Powder Technology, 277, 82-88.

[https://doi.org/10.1016/j.powtec.2015.02.036]

-

Saleem, M., Krammer, G. (2007a) Effect of filtration velocity and dust concentration on cake formation and filter operation in a pilot scale jet pulsed bag filter, Journal of Hazardous Materials, 144, 677-681.

[https://doi.org/10.1016/j.jhazmat.2007.01.094]

-

Saleem, M., Krammer, G. (2007b) Optical in-situ measurement of filter cake height during bag filter plant operation, Powder Technology, 173, 93-106.

[https://doi.org/10.1016/j.powtec.2006.12.008]

-

Shim, J., Joe, Y.H., Park, H.S. (2017) Influence of air injection nozzles on filter cleaning performance of pulse-jet bag filter, Powder Technology, 322, 250-257.

[https://doi.org/10.1016/j.powtec.2017.09.016]

-

Simon, X., Bémer, D., Chazelet, S., Thomas, D. (2014) Downstream particle puffs emitted during pulse-jet cleaning of a baghouse wood dust collector: Influence of operating conditions and filter surface treatment, Powder Technology, 261, 61-70.

[https://doi.org/10.1016/j.powtec.2014.04.028]

-

Simon, X., Chazelet, S., Thomas, D., Bémer, D., Thomas, D. (2007) Experimental Study of pulse-jet cleaning of bag filters supported by rigid rings, Powder Technology, 172, 67-81.

[https://doi.org/10.1016/j.powtec.2006.10.005]

- U.S. Environmental Protection Agency (US EPA) (2002) The EPA Air Pollution Cost Manual, Section 6 Particulate Matter Controls, Report Number 452/B-02-001.

- VDI (2004) Testing of cleanable filter media-Standard test for the evaluation of cleanable filter media, VDI 3926 Part 1.

김동수 (한국에너지기술연구원 기후변화연구본부 학생연구자, 충남대학교 에너지과학기술대학원 석사과정) (llawliet1128@kier.re.kr)

조희주 (한국에너지기술연구원 기후변화연구본부 선임연구원) (cheejoo@kier.re.kr)

심준목 (한국에너지기술연구원 기후변화연구본부 책임연구원) (jmshim@kier.re.kr)

Zainul Alim Ali Murtadlo (한국에너지기술연구원 기후변화연구본부 학생연구자, 과학기술연합대학원대학교 한국에너지기술연구원 캠퍼스 에너지공학전공 박사과정) (zainul@kier.re.kr)

조철희 (충남대학교 에너지과학기술대학원 교수) (choch@cnu.ac.kr)

박현설 (한국에너지기술연구원 기후변화연구본부 책임연구원, 과학기술연합대학원대학교 한국에너지기술연구원 캠퍼스 에너지공학전공 교수) (phs@kier.re.kr)