산업용 필터백의 구조에 따른 여과성능 특성

Copyright © 2016 Korean Society for Atmospheric Environment

Abstract

In this study, two kinds of industrial filter bags were tested for their filtration performance to apply the existing bag filter systems. Experimental variables were examined for pressure drop, cleaning interval, residual pressure drop, cleaning efficiency, fractional grade efficiency, total collection efficiency according to the filter bag structure. According to these results, the filter bags tested in this study demonstrated good performance in dust collection. This was also true for the double surface filter bag. The lifetime was longer than the round type filter bag because the filtration area was more than 1.6 times wider and the filter quality factor was much higher. Therefore, double surface filter bags are suggested to be used in order to increase filtration performance of the bag filter systems.

Keywords:

Double surface filter bag, Bag filter, Filtration, Cleaning interval, Residual pressure drop, Total collection efficiency1. 서 론

최근 환경부는 미세먼지의 주범을 화력발전소 및 폐기물소각로 등 연소 공정에서 배출되는 미세먼지 (PM10), 산성가스 (NOx, SO2 등)로 보고하였으며, 미세먼지의 오염이 점점 더 심각해져 중요한 사회적 문제로 인식되면서 정부 부처들은 미세먼지 종합대책을 마련하고 있는 것으로 알려져 있다 (Seo, 2015; Sun et al., 2014).

이와 더불어 대기오염물질 배출량 감소를 위한 범국가적인 기구가 출현하였고 국가별 배출량 규제 및 신규 규제 대상 대기오염물질 신설로 환경규제가 점차 강화되고 있다. 특히, 대기오염 물질 중에서 입자상 물질이 다양한 산업 활동으로 배출되는 물질로서 산업이 발전함에 따라 대기 중으로 배출되는 먼지의 배출량이 증가하여 대기 중에 부유하는 입자상 물질은 더욱더 증가할 것으로 예상되어 심각한 대기오염물질로 대두될 전망이다 (Lim et al., 1998).

산업발달에 따라 불가피하게 생성되며, 대기오염의 주종을 이루면서 인체에 가장 유해한 먼지입자는 산업체의 유류 및 화석연료 보일러, 자동차, 제철/제강 공정, 시멘트 제조공정 및 폐기물소각 공정 등의 각종 연소, 생산 및 제조공정에서 발생되고 있다.

대부분 산업공정에서 배출되는 미세먼지 입자는 기존의 집진장치로 거의 포집 제거가 불가능하여 대부분이 대기 중으로 방출되고 있는 실정이다. 분진 중에서도 입경 1 μm 이하의 분진들은 침강 속도가 작아 거의 gas와 동일한 거동을 하기 때문에 기관 또는 폐포에 침착하여 호흡기에 영향을 미치므로 그 발생량과 화학적 성상이 문제화되고 있는 추세이다 (Ryu et al., 2007).

산업체에서 발생되는 미세먼지의 배출농도를 지속적으로 규제하기 위한 한 가지 방법으로 배출 미세먼지를 제거하는 집진기술이 있는데, 현재 많이 사용되고 있는 집진장치로는 싸이클론, 전기집진장치, 여과집진장치, 원심력집진장치 등이 있는데, 싸이클론의 경우 적용이 간단하고, 설치비가 적기 때문에 가장 많이 적용되고 있지만, 미세먼지에 대한 집진효율이 낮아 주로 전기집진장치 또는 여과집진장치의 전단에 설치되어 조대한 입자를 제거하는 데 주로 사용되고 있다. 현재까지 최고의 집진 성능을 나타내는 것은 여과집진장치로 알려져 있다. 그러나 여과집진장치는 여과포 표면에 부착되는 입자 층에 의한 과도한 압력손실로 인해 동력비가 과다하게 소요되며, 여과포에 부탁된 먼지 층 제거를 위한 주기적인 탈진으로 인해 운전비 상승, 여과포의 교체 등으로 인한 유지·보수비 등 경제적 부담이 큰 단점을 가지고 있다 (Kim et al., 2004).

국내에서는 여과집진장치의 설계 및 운전에서 가장 중요한 자료인 여과속도와 입구분진농도 관계, 탈진특성과의 관계, 분사거리 등이 이론적으로 확립된 것이 거의 없다. 대부분의 방지시설업체 및 사용 업체는 경험에 의존하여 여과집진장치를 설계 및 운전하고 있어 여과집진장치의 고유의 성능인 고성능을 유지 못할 뿐만 아니라, 여과포의 수명이 단축되어 운전유지비의 과다 소요의 요인이 되고 있는 실정이다 (Ryu et al., 2007).

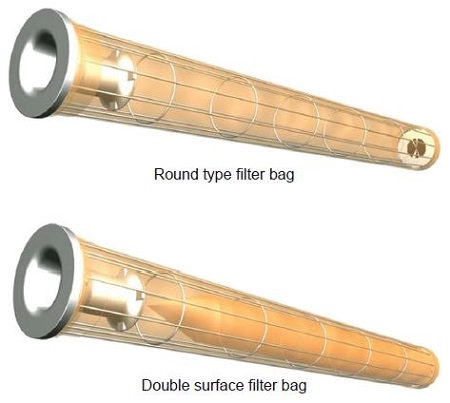

최근에 여과집진장치에 대한 압력 손실을 감소시키고 필터백의 수명을 연장하는 기술 개발이 활발히 연구되고 있다. 이 목표를 달성하는 한 가지 방법은, 여과 면적을 확장하고 필터백 구조를 수정하는 것이다. 주름 필터백은 좋은 해결책을 제공하지만, 벤츄리 시스템의 교환뿐만 아니라 송풍 파이프 펄스의 수정을 요구한다. 간단한 방법으로 내부 구조를 변경하여 확장 여과 면적으로 변형된 라운드 필터백 (이중표면 여과백)을 도입하여 본 연구에서 제시된다.

따라서, 본 연구에서는 현재 산업 현장에 가장 많이 이용되고 있는 충격기류 방식 여과집진장치 (pulse-jet bag house)를 이용하여 기존 원형, 주름 여과백과 다른 구조의 산업용 여과백 개발을 목적으로, 기존 일반원형 여과백의 여과면적이 1.6배 이상 증대된 이중표면 여과백의 여과성능을 비교 실험하였고, 탈진간격, 잔류압력손실, 먼지 층 유리효율, 부분집진효율, 총괄집진효율을 분석하였다.

2. 실험장치 및 방법

2. 1 실험장치의 흐름도

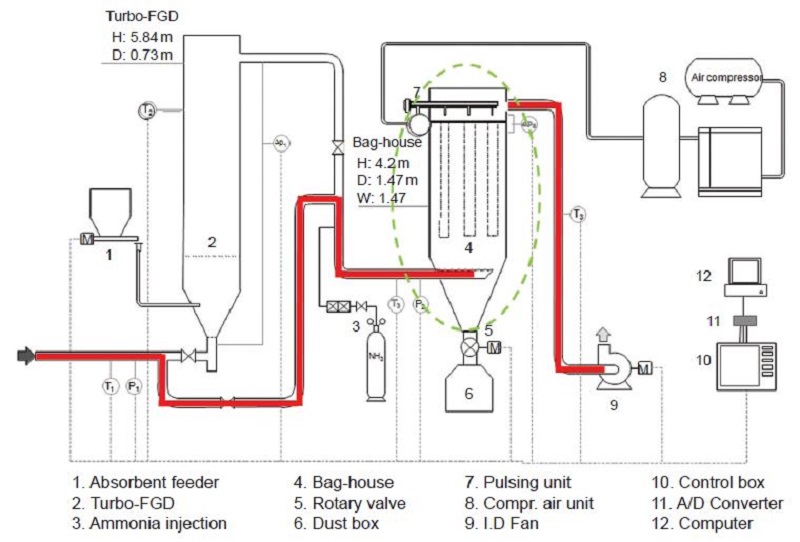

그림 1은 실험장치의 흐름도를 나타냈다. 실험 장치는 집진필터 설치 부분, 하부 hopper 및 포집먼지 배출/저장 부분, 먼지 정량공급 및 분산 부분, 청정가스 배출 부분, 탈진용 압축공기 생산 및 정제 부분, 탈진공기저장 및 분사조전 부분으로 구성되어 있다. 탈진방법은 충격기류 (pulse-jet) 방식으로 탈진용 압축공기 분사방식은 2-way 압축공기/유도공기 분사로 되어 있다.

2. 2 실험장치 및 조건

여과집진장치의 본체 부분의 길이는 4,200 mm, 직경은 1,470 mm로서 먼지를 효과적으로 제거하기 위해 필터백을 12본 설치를 하였으며, 실험용 먼지로 Fly ash를 사용하였다. 여과집진장치의 제원을 표 1에 요약하여 나타냈다.

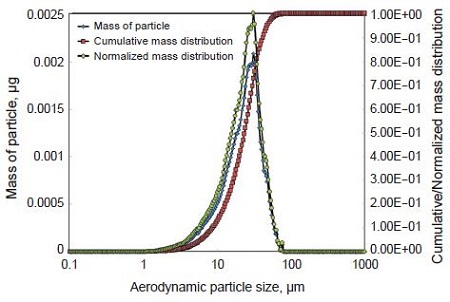

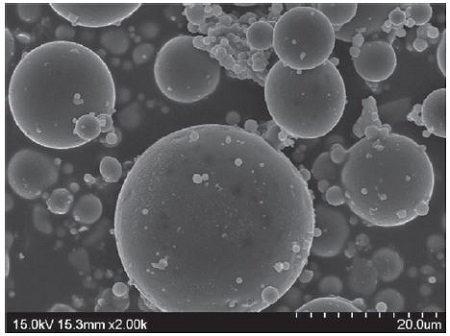

실험용 먼지로는 석탄화력 발전소의 전기집진장치에서 포집된 미분탄 연소 비산재 (Fly-ash)를 Ball-mill (Ball Mill, Model BM-10L)로 분쇄와 분급하여 시험용 먼지를 제조하여 사용하였다. 그림 2에 실험용 먼지의 입자 크기 분포를 나타냈으며, 입도분석은 TSI사의 입자크기 측정 장치 (TSI, Particle Size Distribution Analyzer, Model 3603)로 측정하였다. 실험에 사용된 실험용 먼지의 밀도는 약 1.17 g/cm3이고, 질량기준 중간입자크기 (Mass mean diameter)는 14.7 μm이다. 그림 3은 본 연구에서 사용된 실험용 먼지의 전자현미경 사진 (SEM)으로 2,000배 확대하여 나타냈다.

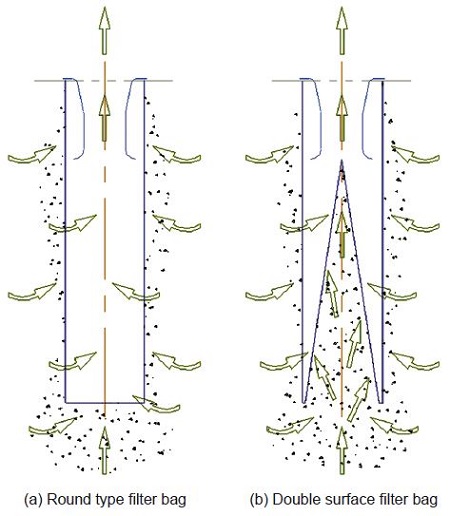

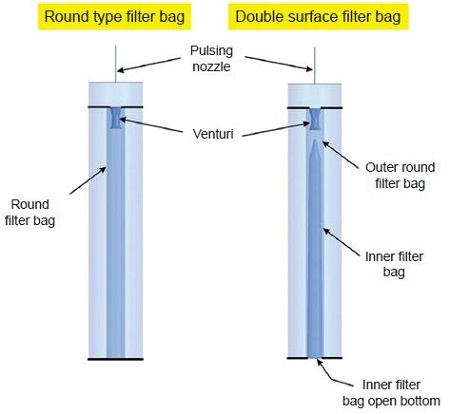

그림 4, 5에는 일반원형 여과백과 이중표면 여과백의 구조를 비교하여 나타냈다. 본 실험에 이용된 이중표면 여과백은 일반원형 여과백 가운데의 빈 공간에 원뿔모양의 백을 하나 더 구성시킴으로써 불필요한 여과백 내부공간을 여과기능을 유지한 구조의 여과백 표면과 내부에서 이중으로 여과기능이 일어나도록 개선하였다.

실험조건으로는 이중표면 여과백과 일반원형 여과백의 여과포를 통과하는 여과속도는 1.0 m/min이고, 입구먼지 농도는 20 g/m3로 하였다. 여과포에 부착된 먼지는 pulse-jet 방식을 적용하였는데, 탈진압력은 5 kgf/cm2, 탈진시간은 150 ms, 탈진간격은 여과포 전후의 압력손실이 100 mmH2O에 도달하면 자동으로 탈진이 이루어지도록 하였다. 표 2에 여과집진장치의 실험조건을 나타냈다.

3. 결과 및 고찰

3. 1 여과집진장치에서의 이중표면 여과백과 일반원형 여과백의 여과성능 실험

필터에 형성된 먼지 층의 두께는 식 (1)로 나타내었다 (Cooper, 2002).

| (1) |

식 (1)에서, L은 먼지부하 (kg/m2), t는 여과시간 (min), PL은 먼지 층의 겉보기 밀도 (kg/m3), Vf는 여과속도 (m/min)이다. 그리고 필터 자체의 압력손실은 식 (2)로 나타내었으며, 먼지 층의 압력손실은 식 (3)으로 나타내었다 (Cooper, 2002).

| (2) |

| (3) |

식 (2), (3)에서, ΔPf는 필터 자제의 압력손실 (mmH2O), ΔPp는 필터 표면에 형성된 먼지 층의 압력손실 (mmH2O), Df는 필터의 두께 (m), Dp는 먼지 층의 두께 (m), μ는 가스의 점도 (kg/m-sec), Vf는 여과속도 (m/min), Kf는 필터의 통기도 (m2), Kp는 먼지 층의 통기도 (m2)이며 60은 환산인자 (sec/min)를 나타낸다.

Filter bag에서 총 압력손실은 필터의 자체의 압력손실 식 (2)와 먼지 층의 압력손실 식 (3)의 합으로 정의하고 있으며, 식 (4)로 나타내었다 (Cooper, 2002).

| (4) |

여기서 ΔP는 총 압력손실 (mmH2O), ΔPf는 필터 자체의 압력손실 (mmH2O), ΔPp는 먼지 층의 압력손실 (mmH2O)로 나타낸다.

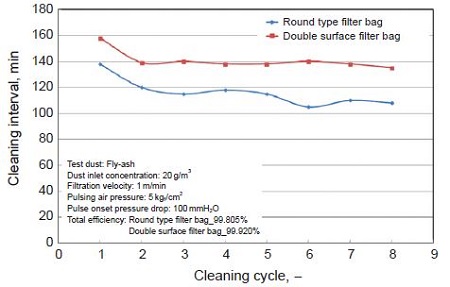

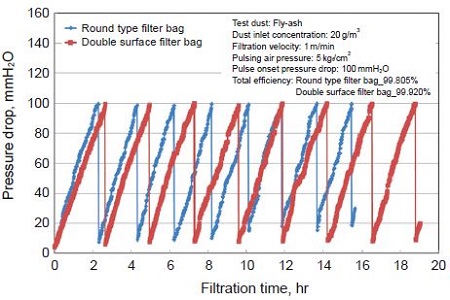

그림 6에는 여과속도가 1.0 m/min으로 동일할 때 여과백의 종류에 따라 여과시간에 따른 총 압력손실 변화 경향을 나타냈다. 본 실험에서는 총 압력손실이 100 mmH2O에 도달하면 자동으로 필터 표면에 부착된 먼지 층을 털어주는 조작을 하도록 탈진조작 개시 압력손실로 설정하였다. 여기서 탈진간격은 먼지 층을 털어주는 주기로 정의하고 있으며, 총 압력손실이 여과시간의 경과에 따른 먼지 층을 털어주는 개시 압력손실에 도달하는 시간이 길어지면 탈진간격도 길어진다. 그림에서 보면 초기압력손실은 이중표면 여과백의 경우가 일반원형 여과백에 비해 0.5 mmH2O 높게 형성되었으나, 그림 7에서 보듯이 탈진 횟수가 증가함에 따라서 이중표면 여과백의 경우가 일반원형 여과백에 비해 탈진간격이 길어진 것을 알 수 있었다. 이와 같은 현상은 충격기류 분사방식의 탈진 시 일반원형 여과백 내부로 분사되는 탈진공기의 유량이 이중표면 여과백의 경우보다 여과백 표면에 고르게 분포되지 않아 여과백 외부에 부착된 먼지 층의 일부분만 털어내어 잔류된 먼지의 양이 높게 유지된 것으로 판단된다.

Pressure drop characteristics during operation with round type filter bag and double surface filter bag as function of filtration time.

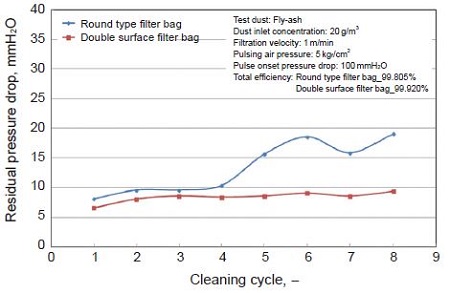

여과백 표면에 형성된 먼지 층을 압축공기 분사에 의해 털어낸 직후의 압력손실을 잔류압력손실 (Residual pressure drop)이라 하며 그림 8에 나타냈다. 일반적으로 잔류압력손실이 감소할수록 탈진간격이 연장되어 집진필터의 수명 연장이 가능하다.

그림 8에서 보면 이중표면 여과백이 일반원형 여과백보다 잔류압력손실이 작은 것을 확인할 수 있었다. 이것은 이중표면 여과백이 단위여과면적당 가스의 통과속도가 낮고 탈진 조작 시 분사된 탈진공기의 흐름이 이중으로 분산되어 여과백 전체에 걸쳐서 균일하게 이루어져 탈진효과를 대폭적으로 증가시킬 수 있기 때문이다. 빈번한 탈진은 압축기의 운전시간을 증가시키고, 여과포를 마모시키거나 파손시킬 수 있는 원인을 제공하게 된다. 따라서 가능한 동일 운전조건에서 탈진간격을 증가시키는 것이 유리하다 할 수 있다.

필터백 표면에 부착된 먼지 층을 탈진조작으로 먼지를 털어 내는 조작에서 먼지 층이 털어지는 효율을 먼지 층 유리효율 (Cleaning efficiency)이라 하며 식 (5)로 나타낼 수 있다 (Hinds, 1999).

| (5) |

식에서, ηcleaning는 먼지 층 유리효율 (%), ΔPMAX은 탈진 조건에 도달했을 경우의 압력손실 (mmH2O), ΔPR은 탈진 후 필터에 남아 있는 잔류압력손실 (mmH2O), ΔPI는 필터의 초기압력손실 (mmH2O)이다.

그림 9에서 보면 이중표면 여과백이 먼지 층 유리효율이 크게 나타나는 것을 알 수 있다. 동일한 여과속도에서 여과백의 여과면적이 크면 먼지 층의 압력 손실은 작아지게 되며, 압력손실 증가속도가 감소하면 먼지부하가 감소하여 먼지 층 유리효율이 높게 나타나게 된다. 이것은 앞의 결과에서 설명한 바와 같이 탈진 조작 시 압축공기의 분산이 여과백 전체에 걸쳐서 균일하게 이루어지며, 여과백 전체 면에 형성된 먼지 층이 고루 털어짐의 영향 때문이다.

먼지입자 입경별에 따른 포집되는 비율을 부분집진효율이라고 하며, 식 (6)으로 표현된다 (Hemmer, 1990).

| (6) |

여기서, ηf는 부분집진효율을 나타내며, CN,raw는 먼지입자의 입경별 입구 개수농도를 나타내며, CN,clean은 먼지입자의 입경별 출구 개수농도를 나타낸다.

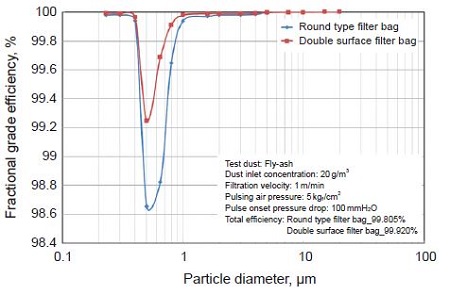

그림 10은 두 종류의 필터에 대한 부분집진효율을 비교하여 나타낸 것이다. 측정된 부분집진효율은 실험 초기에 여과포를 통과하는 입자별 개수를 기준하여 계산된 것이고, 최소부분집진효율은 입자크기가 0.5 μm 부근으로 나타냈다.

총괄집진효율 (Total collection efficiency)은 식 (7)으로 표현된다 (Kim, 2004).

| (7) |

여기서, ηt는 총괄집진효율, Vj는 먼지입자의 입경별 부피, CN,raw는 먼지입자의 입경별 입구 개수농도를 나타내며, CN,clean은 먼지입자의 입경별 출구 개수농도를 나타낸다.

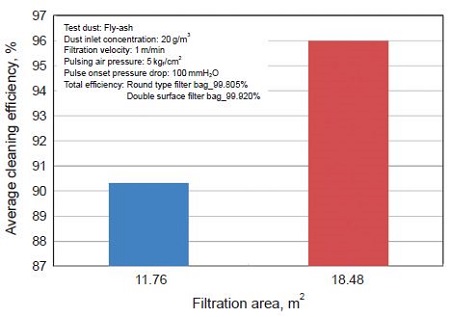

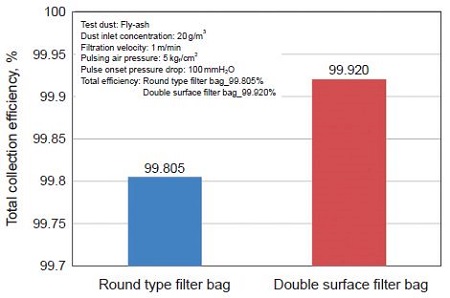

그림 11은 여과면적이 다른 두 종류의 필터에 따른 총괄집진효율을 비교하여 나타냈다. 이중표면 여과백과 일반원형 여과백의 두 가지 경우 모두 총괄집진효율이 99.8% 이상 높게 나타났다.

3. 2 전산유체역학 (Computational fluid dynamics) 실험 결과

본 연구에서는 사용 소프트웨어인 FLUENT를 사용하였고, 이는 난류 방정식들의 이산화 방법으로 유한체적법 (finite-volume method)을 사용한다. 모든 수치 해석은 상류 차분 도식 (upwind differencing scheme)을 이용하여 수행하였다. 이는 대류항에 대해 인공적인 확산 즉, 수치확산 (numerical diffusion)을 도입한 것으로 안정된 해를 구할 수 있다. 그리고 압력장을 구하기 위해 연속 방정식과 운동량 방정식을 조합시키는 방법으로 SIMPLE (Semi-Impicit Method Pressure-Linked Equations) 알고리즘을 사용하였다. 또한 수렴성을 좋게 하기 위해 하향 이완법 (under relaxation)을 사용하였다. 수치해석에 필요한 기본 방정식이 비선형이므로 반복에 의한 해의 수렴이 필요하다. 반복 계산 시 종속변수들의 수렴 정도를 점검하기 위하여 잉여치 (residual)를 확인하면서 잉여치가 10-3 이하에 도달하면 수렴된 것으로 간주하였다 (Patankar, 1980).

| (8) |

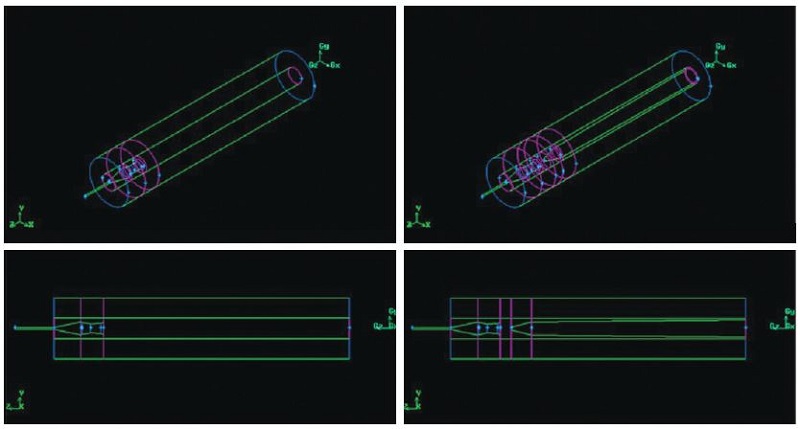

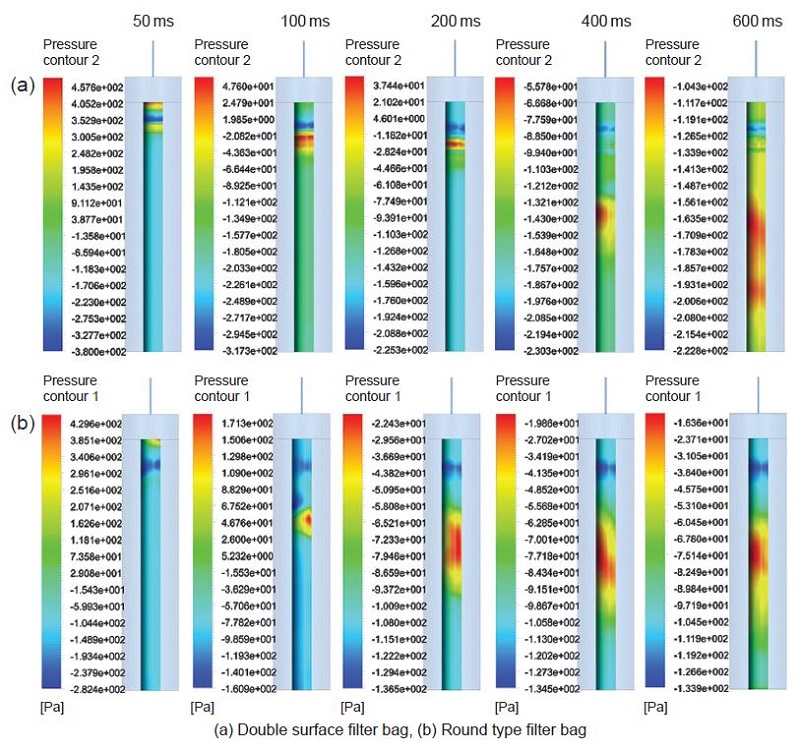

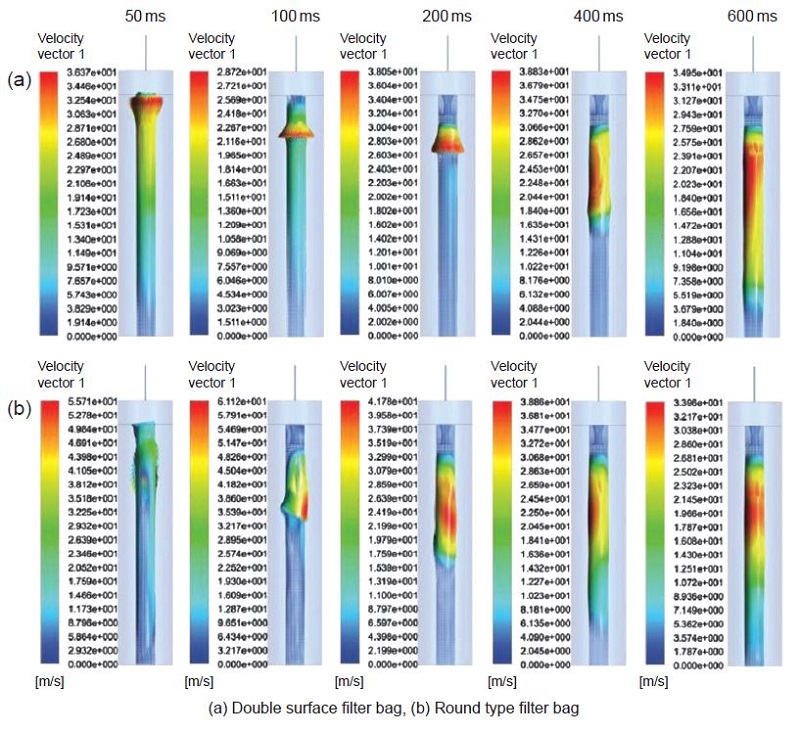

여과백의 구조변화에 따른 탈진효율 향상에 대한 이론적 근거를 제시하기 위해 CFD 모사를 했으며, Simulation model은 그림 12와 같다. 일반원형 여과백은 밑에 하단 부분이 막혀 있고, 이중표면 여과백은 내부에 콘 모양의 여과백이 이중으로 되어 있어, 여과백 표면과 내부에서 이중으로 여과기능이 작용한다. CFD 모사 경계 조건은 표 3과 같다.

유체가 여과백을 통과하면서 압력손실이 발생하며, 필터 미디어의 재질, 통기도, 공극의 크기, 두께 등에 의해 압력손실이 다르게 나타난다. FLUENT에서 사용한 압력손실은 ‘Darcy의 법칙’에 의해 식 (8)로 나타내었다.

| (9) |

여기서, ΔP는 압력손실, μ는 유체의 점성, α는 여과백의 통기도, V는 여과속도, Δm은 필터미디어의 두께를 나타낸다. FLUENT에서 사용한 porous jump 경계조건은 표 4와 같다.

FLUENT 처리 도구인 GAMBIT에서 사용한 이중표면 여과백과 일반원형 여과백의 Gambit model은 그림 13과 같다. Pulsing nozzle 부분과 venturi 부분도 fine mesh로 구성되었으며, 일반원형 여과백은 232,452 cell로 구성되어 있고 이중표면 여과백은 318,618 cell로 구성되어 있다.

그림 14는 일반원형 여과백과 이중표면 여과백에서 탈진 조작 시 여과백 표면에서의 압력패턴을 나타내었다. 시간에 지남에 따라 이중표면 여과백과 일반원형 여과백 모두 필터백의 하단까지 압축공기의 흐름이 균일하게 전달되는 것을 확인하였다. 하지만 그림의 600 ms일 때를 보면 이중표면 여과백의 콘 모양의 내부 구조로 인해 필터 전체에 유지되는 압력이 일반원형 여과백보다 균일하게 유지되는 것을 확인하였다. 이와 같은 결과를 통해 이중표면 여과백의 경우 여과백 표면에 형성된 먼지 층이 고르게 탈진되어 일반원형 여과백보다 잔류압력손실이 낮음을 확인할 수 있었다.

그림 15는 일반원형 여과백과 이중표면 여과백에서의 탈진 조작 시 여과백 표면에서의 속도분포를 나타내었다. 이중표면 여과백과 일반원형 여과백 모두 백으로 유입되는 배가스의 저항을 받아 탈진 직후에 위 방향의 속도분포를 가지고, 100 ms가 지나면서 압축공기가 다시 아래 방향의 속도 분포를 가지게 되어 여과백 전체 면에 걸쳐서 압축공기가 균일하게 하강하는 것을 확인할 수 있었다. 하지만 이중표면 여과백의 경우가 일반원형 여과백에 비해 필터 전체의 고른 속도 분포를 나타내는 것을 확인하였다.

4. 결 론

본 연구에서는 단위 처리가스 유량 대비 여과면적이 좁아 압력손실이 높고 빈번한 탈진조작으로 인한 탈진용 공기 사용량의 증가와 필터백 표면에 형성되는 먼지 층의 유리효율 불량 등의 문제 발생의 우려가 있는 기존의 일반원형 여과백을 대체할 방법으로 여과면적이 1.6배 넓은 이중표면 여과백을 동일한 조건을 적용하여 성능 실험을 실시하였고, 비교하여 다음과 같은 결론을 얻었다.

필터 자체의 집진성능이 우수하였기 때문에 이중표면 여과백과 일반원형 여과백의 성능에 따른 총괄 집진효율은 큰 차이는 없었으나, 이중표면 여과백의 콘 모양의 이중구조로 인해 탈진 시 잔류압력손실이 낮아 탈진간격이 증대되며, 이로부터 필터의 수명연장 및 장시간 운전이 가능함을 확인하였다.

또한 이중표면 여과백을 동일 크기의 장치에 적용할 경우 처리유량이 증대되며, 집진효율 측면에서도 99%이상의 높은 효율을 가지므로 보다 효율적인 집진이 가능함을 확인할 수 있었다.

위와 같은 결과로부터 기존의 일반원형 여과백을 사용하는 여과집진장치에 이중표면 여과백을 적용함으로써 집진장치의 설치면적이 협소한 산업체, 집진장치 개조 및 교체가 필요한 산업체 등에서 큰 효율을 얻을 것으로 판단된다.

Acknowledgments

본 연구는 환경부의 환경산업선진화기술개발사업의 지원으로 수행되었으며, 이에 감사드립니다.

References

- Cooper, C.D., and F.C. Alley, (2002), Air Pollution Control: a Design Approach, second ed, Waveland Press, Inc., Long Grove, p182-185.

- Hemmer, G., S. Berbner, and G. Umhauer, (1990), The Separation Efficiency of Ceramic Barrier Filters Determined at High Temperatures by Opticla Particle Size and Concentration Measurement, High Temperature Gas Cleaning 2, p220.

- Hinds, W.C., (1999), Aerosol Technology: Properties. Behavior, and Measurement of airborne Particles, John Wiley & Sons, p182-205.

- Kim, S.D., Y.O. Park, and Y. Kang, (2004), Characteristics of a Hybrid Fabric Filter System with a Tangential Inlet, The Korean Society of Industrial and Engineering Chemistry, 15(6), p625-631, (in Korean with English abstract).

- Lim, J.H., H.Y. Kim, C.O. Koo, Y.O. Park, S.M. Yang, and Y.S. Park, (1998), Collection Characteristics of Coke Dusts and Fluidized Bed Incinerator Dusts using Filter Fabric, Korean Society of Environmental Engineers, 20(5), p711-722, (in Korean with English abstract).

- Patankar, S., (1980), Numerical Heat Transfer and Fluid Flow, CRC press.

- Ryu, J.Y., J.M. Suh, J.H. Park, B.K. Jeon, K.C. Choi, and Y.I. Son, (2007), Study on Filter Drag Due to the Change of Operation Conditions in a Pulse Air Jet-type Bag Filter[1], The Korean Environmental Sciences Society, 16(4), p449-458, (in Korean with English abstract).

- Seo, Y.H., (2015), Characterization of high concentration PM2.5 by nitrate and ammonium ions of PM2.5 in Seoul, Korean Society of Environmental Administartion, 21(1), p1-7, (in Korean with English abstract).

-

Sun, Y., Q. Jiang, Z. Wang, P. Fu, J. Li, T. Yang, and Y. Yin, (2014), Investigation of the sources and evolution processes of severe haze pollution in Beijing in January 2013, Journal of Geophysical Research: Atmospheres, 119(7), p4380-4398.

[https://doi.org/10.1002/2014JD021641]