SF6의 플라즈마 분해로부터 생성된 입자상 물질에 관한 연구

Copyright © 2017 Korean Society for Atmospheric Environment

Abstract

SF6 (sulfur hexafluoride) gas has an extremely high global warming potential (GWP). Therefore, there has been an effort to reduce of SF6 its emission into atmosphere. In this study, SF6 was injected into the plasma reactor directly, decomposed particulate matter of SF6 was analyzed. Destruction and removal efficiency (DRE) of SF6 were tested with varying degrees of plasma power and initial concentrations of SF6 (1,000 ppm). This study is conducted with plasma power which are 4.4 kW, 5.5 kW, 6.0 kW, 6.6 kW, 7.6 kW, 8.1 kW and 9.1 kW. It was confirmed through experiment that the decomposition efficiency of SF6 is 100% at 7.6 kW of the plasma power. In addition, the particulate matter is formed as minute particles of which size is 1 μm and the main component of particulate matter is identified as AlF3.

Keywords:

SF6 decomposition, Thermal plasma, Particulate, Global warming1. 서 론

Non-CO2계 온난화 물질인 SF6 (Sulphur hexafluoride)가스는 물리적, 화학적 반응성이 거의 없고 용해도 또한 매우 낮은 안정한 물질로 GWP (Global Warming Potential)가 CO2 (Carbon dioxide) 대비 약 23,900배에 달하며 대기 중 체류시간 (Lifetime)이 3200년으로 지구온난화에 미치는 영향이 크다 (Ryu et al., 2015; IPCC, 2007; Tsai, 2007).

Yoo et al. (2011)은 교토의정서에 규정하고 있는 온실가스 중 불화화합물로 이루어진 온실가스는 인위적인 활동에 의하여 발생하는 것으로 보고하였다. 온실가스 총 배출량의 9.3%를 산업공정부분이 점유하고 그중 SF6의 사용이 47.2%로 SF6의 소비가 많아짐에 따라 배출량도 증가한다고 보고하고 있다 (Ryu, 2012; Lee, 2011). 우리나라의 경우 SF6의 주요 배출원이 반도체 제조공정이며, 주로 식각 (Etching)공정에 사용된다. 반도체 산업은 우리나라의 국가경제에 매우 큰 비중을 차지하고 있기 때문에 SF6의 사용량 감축보다 제어를 통한 저감이 필요하다 (Nam et al., 2013; Tsai, 2007).

현재 SF6의 저감기술의 개발은 공정의 최적화를 통한 절감, 대체물질 사용, 재활용 및 회수와 같은 Nondestructive 기술과 연소식, 촉매식, 플라즈마기술 등 destructive emission control 기술이 연구되고 있다 (Kim et al., 2013; Lee et al. 2009). 하지만 PFCs를 사용하는 반도체 제조 공정을 개선하여 공정 내 PFCs 사용량 저감을 통해 배출량을 감축시키는 부분에 있어 현재의 반도체 공정은 많은 부분에서 최적화가 이루어져 있어 공정 개선을 통한 SF6 감축은 상대적으로 적은 양이 될 것으로 사료된다 (Park and Seon, 2009). SF6의 대체물질 연구는 GWP가 100 이하인 C3F6 가스를 이용한 Si3N4 박막 식각공정의 가능성은 확인하였지만 식각특성을 개선하기 위한 추가적인 연구가 필요할 것으로 보고하였다 (Jeon et al., 2012).

회수법은 PSA (Pressure swing adsorption) 방식의 흡착제 또는 분리막을 이용하여 폐가스 속의 PFCs를 회수하는 방법으로 PFCs를 재활용한다는 것이 장점이지만 처리용량이 제한적이며 탈착과정에서 불화가스의 누출 가능성이 있고, 흡착제의 수명 및 재처리의 문제가 있다. 촉매산화방식은 비교적 에너지 소비가 적은 500~800℃ 온도 영역에서 분해반응이 이루어지기 때문에 Thermal NOx의 발생이 적은 장점이 있지만 하지만 분해 시 발생되는 불소가스가 촉매독으로 작용하여 촉매의 내구성에 악영향을 미치기 때문에 일정 효율을 장시간 유지하고 내구성을 가지는 촉매재료 및 제조방법을 연구하는 데 어려움이 있다 (Nam et al., 2013; Lee and Jeon, 2012; Xu et al., 2011).

플라즈마에 의한 처리방법은 저온 플라즈마를 이용하는 방법과 열 플라즈마 (고온 플라즈마)를 이용하는 방법으로 구분할 수 있다. 저온 플라즈마를 이용하는 방법의 경우 대용량으로 가스를 처리하기가 어렵고, 경우에 따라서는 감압된 상태에서 운전하여야 하므로 상압에서의 열 플라즈마를 이용하는 방법이 더 효율적이라고 사료된다 (Kim and Park, 2008). 열 플라즈마 발생장치는 직류 혹은 교류를 사용하여 음극과 양극 사이에서 아크방전을 일으켜 두 전극 사이에 흐르는 기체를 플라즈마화 하는 장치이다. 열 플라즈마는 저온 플라즈마에 비해 전압은 낮으면서 전류는 높은 상태로 유지되며 상압에서 용이하게 발생 및 유지된다. 열 용량이 매우 커서 기상의 유해물질을 용이하게 분해하여 후처리를 통해 환경에 무해한 물질로 변환시킬 수 있다 (Park and Seon, 2009).

본 연구에서는 반도체 식각공정에서 사용되는 Non-CO2 온실가스 중 지구 온난화 기여도가 가장 큰 SF6 가스를 열 플라즈마를 이용하여 전력량에 따른 분해 효율과 분해 부산물 중 입자상 물질의 생성에 관한 연구를 통해 경제적인 최적의 전력량과 입자상 부산물 생성 연구를 수행하였다.

2. 연구 방법

2. 1 실험 장치의 구성

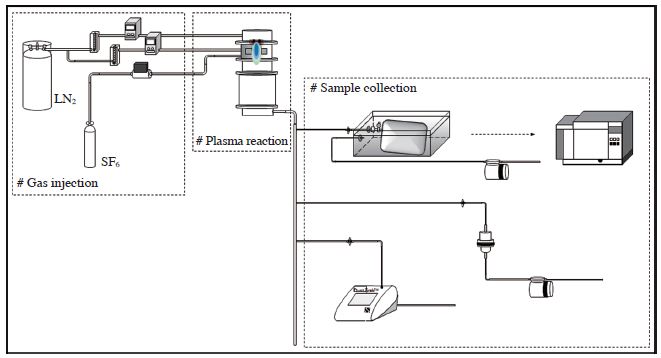

본 실험에서는 실험 시마다 초기 농도 1,000 ppm의 SF6 (99.999%, 삼광테크, Korea) 모사가스를 일정하게 흘려 플라즈마 반응기 내부의 SF6 농도를 안정되게 하고, 실험 공정 내부를 음압으로 유지한 연속흐름식 (Continuous Flow System, Intet pressure -80 mmH2O)으로 수행하였다. 플라즈마를 이용한 SF6 가스 분해 후 배출되는 배기가스와 분해 부산물의 포집 및 분석을 위해 공정 후단에 sampling port (PTFE, 1/4 inch)를 제작하여 설치하고 잔여 SF6 가스와 분해부산물로 생성된 입자상 물질을 포집하는 실험 장치를 구성하였으며, 전체 실험 구성도를 그림 1에 나타내었다.

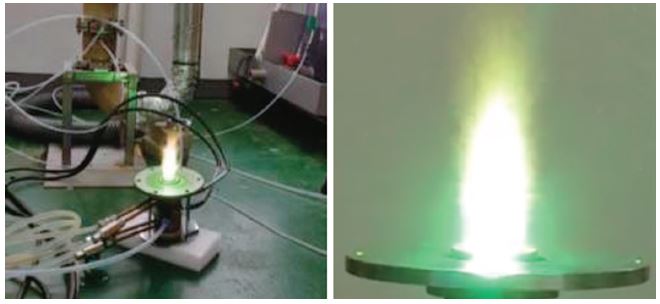

본 연구에 사용한 플라즈마 토치는 텅스텐 재질의 전극을 사용하였으며 내부 접선방향으로 인입되는 플라즈마가 N2 가스와 오목 구조 중앙으로 고속 회전되어 음극의 arc 발생이 안정적이고 강하게 형성되는 구조이다. 플라즈마 토치에 의해 형성된 flame을 그림 2에 나타내었다. SF6 가스가 플라즈마 토치를 통과하여 flame에 의해 분해가 일어나는 chamber는 내, 외부가 다른 2중 구조로 되어 있으며 chamber 외부 pipe는 SUS310 재질로 제작되어 일반 SUS304 재질 대비 내구성, 내부식성에 적합하다. SF6 가스에 직접 노출되는 부분인 chamber 내부에는 ceramic pipe로 되어 외부로부터의 열 손실을 막아주고, 플라즈마의 높은 온도를 전달받아 후단부에서도 온도를 유지할 뿐만 아니라 완전연소가 이루어져 SF6 가스의 높은 처리 효율도 얻게 되는 구조로 되어 있다.

본 연구에 사용된 모사가스의 공급은 SF6 압력용기에 regulator를 설치하여 압력을 2 bar로 일정하게 유지하고 SUS튜브 (SUS304, 1/4 inch)와 MFC (Mass Flow Controller VIC-D220, MFC KOREA, Korea)를 통해 반응기 내부로 50 mL/min으로 주입시켰다. 배경가스로 사용되는 N2 가스와 플라즈마에 공급되는 N2 가스는 액화질소 (99.999%, 삼광테크, Korea)를 대기식 기화기로 기화시키고 고압용 regulator를 부착하여 공급하였으며 안정적인 유량을 공급하기 위해 Digital MFC를 이용하여 각각 50 L/min, 20 L/min으로 유량을 조절 후 일정하게 공급하였다.

혼합된 모사가스의 초기 농도 (SF6, 1,000 ppm)는 실험 수행 전 FT-IR (Fourier Transform - Infrared Spectroscopy T2000, Midac, U.S.A)을 이용하여 실시간 확인하였다.

2. 2 실험 방법

가스상 물질은 진공샘플링박스에 테들러백 (PVF 3 L C-Type, 탑트레이딩이엔지, Korea)을 장착 후 vacuum pump (10 L/min, GAST, U.S.A)를 이용하여 약 2 L 포집하였으며, 분해 효율 분석을 위해 테들러백 내의 잔여 SF6 가스를 GC-MS (Gas Chromatography - Mass Spectrometer GCMS-QP2010 Ultra, Shimadzu, Japan)로 분석하였다. GC-MS의 column은 GS-GASPRO (90 m×0.32 μm)이며, 표 1에 GC-MS의 분석조건을 나타내었다.

플라즈마에 의한 SF6 가스 분해 부산물로 생성되는 입자상 물질의 무게농도를 미세먼지 측정기 (Aerosol Monitor Model 8533, TSI, U.S.A)를 이용하여 실시간으로 입자 크기별 농도를 측정하였으며, 반응기 후단에서 배출되는 배기가스 중 입자상 물질의 무게농도 및 형태, 크기, 성분을 분석하기 위해 Aerosol Filter Holder (47 mmø, Merck Millipore LS, U.S.A)에 PC membrane filter (47 mmø pore size 0.2 μm, Whatman, U.K)를 사용하여 vacuum pump (10 L/min)로 5분간 가동시켜 총 50 L 포집하였다. 입자상 물질의 성분 분석을 위해 SEM-EDX (Field Emission Scanning Electron Microscope SU70, Hitachi, Japan), XPS (X-ray Photoelectron Spectroscopy, Axis-HSI, U.K)를 사용하여 분석하였다.

본 연구의 실험조건은 전류 (A)와 전압 (V)의 단계적 상승에 따라 전력 (kW)을 4.4 kW, 5.5 kW, 6.0 kW, 6.6 kW, 7.6 kW, 8.1 kW, 9.1 kW의 순서로 수행하였다.

3. 결과 및 고찰

본 연구는 연속 흐름식 시스템에서 플라즈마 반응기의 전력에 따른 SF6의 분해 효율과 분해된 입자상 물질에 대해 알아보기 위해 여러 번의 반복 실험을 거쳐 수행하였다.

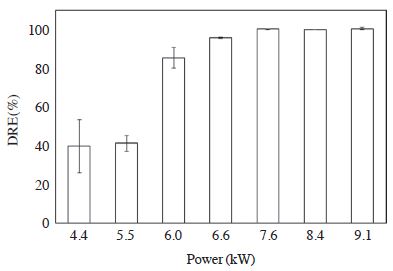

SF6 가스 초기 농도를 1,000 ppm으로 적용하고, 연속흐름식 시스템에서 전력에 따른 분해 효율 (DRE, Destruction Removal Efficiency)을 그림 3에 나타내었다. SF6 가스 분해 효율은 GC-MS, FT-IR을 이용하여 분석하였으며 평균값의 편차를 오차막대로 나타내었다. 전력을 증가시킬수록 SF6의 분해 효율도 함께 증가하고 6.6 kW 영역에서 95%의 분해 효율을 나타내었으며 7.6 kW 영역에서부터 플라즈마를 가동 후 100%의 SF6 가스의 분해 효율을 확인 하였다.

Destruction and removal efficiency (DRE) at plasma power (concentration of implanted SF6: 1,000 ppm).

글라이딩 아크 방전 플라즈마를 이용하여 SF6를 분해한 연구 (No et al., 2008)에서 전압의 단계적인 증가에 의해서 SF6 가스의 분해 효율이 상승하는 경향을 나타내는데 5,000 ppm의 SF6를 10 kV에서 99% 이상의 높은 분해 효율을 확인하였다.

본 연구에서도 전력이 증가함에 따라 반응기 내의 온도가 높아져 분해 효율이 증가하는 유사한 경향이 나타났으며 6.6 kW에서 7.6 kW의 영역 내에서 SF6를 분해하는 것이 분해 효율적인 측면과 에너지 효율적인 측면에서 가장 적합할 것으로 사료된다.

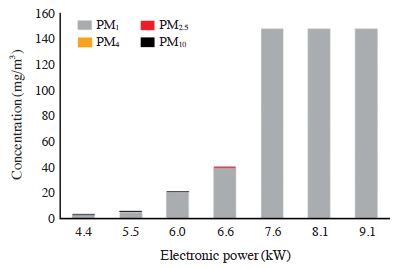

그림 4는 플라즈마를 이용한 SF6 분해에 의해 생성된 입자상 물질의 크기별 농도를 미세먼지측정기를 이용하여 입자상 물질의 크기별 농도를 실시간으로 측정한 결과를 나타내었다. 플라즈마에 의해 분해된 SF6 가스의 입자는 99% 이상 PM1으로 나타났으며, 6.6 kW의 영역에서 40.68 mg/m3이었던 농도가 급격히 올라 7.6 kW 영역에서부터 미세먼지 측정기에서 측정할 수 있는 최대값 150 mg/m3로 나타났다. 7.6 kW, 8.1 kW, 9.1 kW 영역에서 더 많은 1 μm 이하의 입자상 물질이 더 생성될 것으로 사료된다.

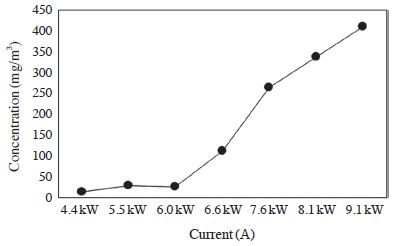

SF6 분해에 의해 생성된 입자상 물질의 중량농도 및 성분 분석을 위해 aerosol filter holder를 이용하여 PC membrane filter에 포집하였다. 그림 5는 중량농도의 결과를 나타내었으며 시료의 전, 후 무게차를 측정한 결과 전력이 증가할수록 14 mg/m3, 30 mg/m3, 26 mg/m3, 112 mg/m3, 264 mg/m3, 338 mg/m3, 410 mg/m3로 입자농도가 증가한 것으로 나타났다. 또한 그림 4에서 미세먼지측정기를 사용하여 나타낸 그래프와 같이 6.6 kW영역에서 입자농도가 증가한 것을 볼 수 있다.

고이온화 에너지를 이용하여 SF6를 분해한 연구 (Kim et al., 2013)에 의하면, 분해 효율 향상의 첨가제 무첨가 조건의 실험에서 생성된 입자상 부산물을 SEM-EDX로 분석한 결과 sulfur가 100%로 나타났다고 보고하여 입자부산물은 대부분 sulfur가 생성될 것으로 예상하였다. 하지만 본 연구에서 filter holder를 이용하여 포집한 PC membrane filter를 육안으로 확인한 결과 예상과 다른 흰색을 띠는 입자가 생성되었다. 따라서 보다 정확한 입자크기 및 성분 분석을 위해 SEM-EDX 및 XPS로 분석하였다.

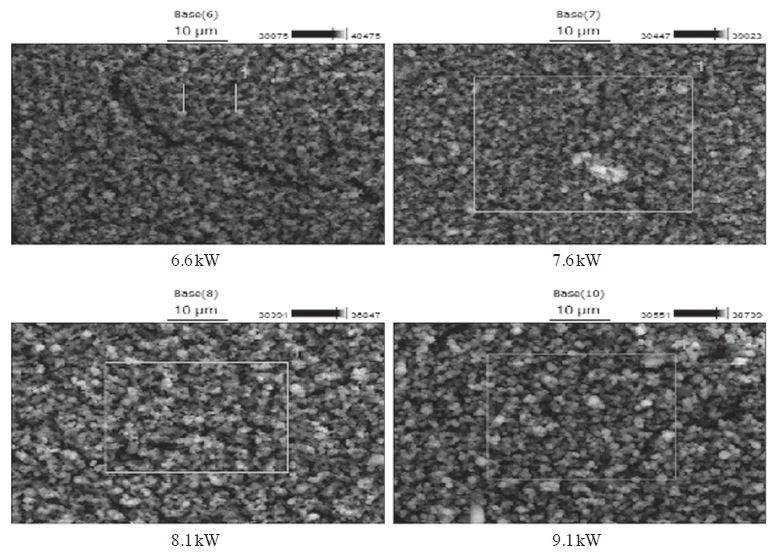

SEM-EDX를 이용하여 SF6의 분해 시 생성되는 입자상 물질의 입자형태 및 크기를 분석한 결과를 그림 6에 나타내었다. 6.6 kW, 7.6 kW, 8.1 kW, 9.1 kW 영역에서 분해된 부산물은 주로 1 μm 이하의 입자상 물질로 구성되어 있는 것을 확인할 수 있다.

SEM-EDX를 이용하여 SF6 분해 시 생성되는 입자상 물질의 입자성분을 무게 비 (Weight %)로 하여 표 2에 나타내었다. 분석 결과 SF6 분해 부산물 중 입자상 물질은 총 14가지의 원소로 구성되어 있으며 Al과 F가 가장 많은 비율을 차지하고 있는 것으로 보아 Al과 F로 구성된 입자상 물질이 생성된 것으로 사료된다.

SF6 분해 시 생성되는 흰색의 입자상 물질의 원소는 주로 Al, F로 확인하였으며 더 정확한 분해 부산물의 입자상 물질을 확인하기 위해 XPS 분석을 수행하였다. Widescan을 통하여 주된 성분과 대략적인 position BE (ev)를 확인한 결과 SEM-EDX 분석 결과와 동일하게 F, C, O, Al 성분으로 나타났다. XPS Handbook (John et al., 1992) position을 통해 BE (ev)를 예상해보면 F 원소, Al 원소는 AlF3 물질로 사료된다. 그밖에 C 원소는 Graphite 물질로 예상되고, O 원소는 Al2O3 물질로 예상된다.

AlF3 물질은 ceramic pipe가 부식되어 생성된 Al 원소와 SF6 분해 시 생성된 F 원소가 결합되어 생성된 것으로 사료된다. Graphite 물질은 플라즈마 토치와 chamber 연결면의 기밀을 유지하기 위해 사용되는 가스켓 (Gasket)이 부식되어 생성된 것으로 예상되며, Al2O3 물질은 chamber 내부의 열손실을 막아주고 분해 효율을 높이는 ceramic pipe가 부식되어 생성된 것으로 예상된다.

본 연구는 난분해성 물질인 SF6 가스를 플라즈마 분해에 의해 고효율로 분해되는 가능성을 확인하였으며, 생성된 입자상 물질의 주요 성분은 AlF3 (Aluminum Fluoride)로 예상된다. 입자상 물질 외에도 가스상 물질은 SO2, NOx, SO2F2, F2 등 다양한 가스상 부산물들이 발생될 것으로 예상되며, 플라즈마에 의해 분해되는 SF6 가스의 분해 메커니즘 (Mechanism) 규명을 제시하기 위해 분해 부산물 중 가스상 물질의 분석이 필요하다.

4. 결 론

본 연구에서는 반도체 제조공정 중 식각공정에서 사용되는 SF6를 분해하는 목적으로 플라즈마를 이용하여 전력별 분해 효율을 확인하였으며, 분해에 의해 생성되는 입자상 물질을 분석하는 실험을 통해 다음과 같은 결론을 얻을 수 있었다.

플라즈마를 사용하여 SF6의 분해 효율은 전력이 증가할수록 분해 효율이 증가하며, 전력이 7.6 kW에서 100%의 분해 효율을 얻을 수 있었다.

플라즈마 전력량이 증가할수록 SF6 분해 부산물 중 1 μm 이하의 입자상 물질 발생이 증가한 것을 확인할 수 있었다.

SF6 가스의 플라즈마에 의해 분해되어 배출되는 입자상 물질은 AlF3 성분의 입자상 물질이 생성되었으며, SF6 분해 시 생성되는 F 원소와 chamber 내부에 ceramic pipe의 부식에 의해 생성되는 Al 원소가 결합하여 AlF3의 입자상 물질이 생성되는 것을 알 수 있었다.

Acknowledgments

본 연구는 환경부 글로벌탑 환경기술개발사업 중 Non-CO2 온실가스 저감기술 개발 사업단의 지원을 받아 수행되었으며, 이에 감사드립니다.

References

- IPCC, (2007), Climate Change 2007: Synthesis Report. Contribution of Working Group Ⅰ, Ⅱ and Ⅲ to the Fourth Assessment Report of the Itergovernmental panel Panel on Climate Change [Core Writing Team, Pachauri, R.K and Reisinger, A. (eds.)], IPCC, Geneva Swizerland, p104.

-

Jeon, S.-C., D.-Y. Kong, D.-S. Pyo, H.-Y. Choi, C.S. Cho, B.-H. Kim, and J.-H. Lee, (2012), A Study on Etching of Si3N4 Thin Film and the Exhausted Gas Using C3F6 Gas for LCD Process, Journal of the Korean Vacuum Society, 21, p199-204.

[https://doi.org/10.5757/jkvs.2012.21.4.199]

- John, F.-M., F.-S. William, E.-S. Peter, and D.-B. Kenneth, (1992), A Reference Book of Standard Spectra for Identification and Interpretation of XPS Data, Physical Electronics Inc., U.S.A, p261.

- Kim, D.-Y., and D.-W. Park, (2008), Decomposition of PFCs by steam plasma at atmospheric pressure, The 6th Asian-European International Conference in Plasma Surface Engineering (AEPSE 2007), p306.

-

Kim, J.-B., J.-Y. Ryu, C.-Y. Choi, S.-H. Jang, and Y.-I. Son, (2013), A Study on Destruction Efficiency and Particulate by-products of Sulfur Hexafluoride (SF6) using High Ionization Energy with Oxygen, Water Vapor and Hydrogen, Journal of of Korea Society of Waste Management, 30(8), p870-878.

[https://doi.org/10.9786/kswm.2013.30.8.870]

-

Lee, C.-Y., and K.-J. Jeon, (2012), A study on catalytic Process in Pilot Plant for Abatement of PFC Emission, Journal of Clean Technology, 18(2), p216-220.

[https://doi.org/10.7464/ksct.2012.18.2.216]

- Lee, D.-G., (2011), Basic Study for Improvement of GHG Emission Statistics, Statistical Research Institute Occasional Task Research Report, 12, p18.

- Lee, S.-H., N.-K. Park, S.-H. Yoon, W.-C. Chang, and T.-J. Lee, (2009), Catalytic decomposition of SF6 by hydrolysis and oxidation over γ-Al2O3, Journal of Clean Technology, 15(4), p273-279.

- Nam, S.-E., A. Park, and Y.-I. Park, (2013), Separation and Recovery of F-gases, Journal of Membrane, 23(3), p189-203.

- No, I.-J., P.-K. Shin, D.-W. Park, H.-K. Kim, S.-H. Lee, J.-K. Park, D.-H. Kang, and J.S. Kim, (2008), Gliding arc plasma application for PFCs gas decomposition, The Transactions of The Korean Institute of Electrical Engineers, 7, p16-18.

- Park, D.-W., and H.-S. Seon, (2009), Thermal Plasma Process for Decomposing PFCs, Journal of Environmental and Thermal Engineers, 6, p89-98.

-

Ryu, J.-Y., J.-B. Kim, C.-Y. Choi, and S.-J. Lee, (2012), A Study on Destruction Potential of Sulfur Hexafluoride (SF6) Using High Ionization Energy, Journal of Korean Society for Atmospheric Environment, 28(4), p446-453.

[https://doi.org/10.5572/kosae.2012.28.4.446]

-

Ryu, J.-Y., Y.-I. Son, and S.-H. Jang, (2015), A Study on Decomposition and By-products of PFCs using Electron-beam, Journal of Korea Society of Waste Management, 32(1), p1-6.

[https://doi.org/10.9786/kswm.2015.32.1.1]

- Tasai, W.-T., (2007), The decomposition products of sulfur hexa-fluoride (SF6), Reviews of environmental and health risk analysis, Journal of Fluorine Chemistry, 128, p1345-1352.

- Xu, X., L. Sun, and Y. Wang, (2011), NF3 decomposition over Al2O3 reagents with water, Journal of Natural Gas Chemistry, 20, p418-422.

-

Yoo, H.-J., J.-S. Kim, J.-S. Lee, D.-M. Moon, J.-B. Lee, J.-H. Kim, S.-H. Kim, and I.-Y. Lee, (2011), Measurement and characterization of atmospheric SF6 at Korea GAW center in 2007, Journal of Korean Society for Atmospheric Environment, 27(1), p1-15.

[https://doi.org/10.5572/kosae.2011.27.1.001]