시멘트 소성시설에서의 수은 배출특성 및 최신 측정방법 적용성 평가 연구

Copyright © 2017 Korean Society for Atmospheric Environment

Abstract

Recently, there has been growing interest in the emission characteristics and behavior of anthropogenic mercury compounds from emission sources. It is required to establish a standard for reliable mercury measurement method. Therefore, this study has evaluated the applicability of the new measurement method; Continuous Emission Monitoring (US EPA 30A, CEM). In addition, the reliability evaluation was conducted through Ontario Hydro Method (ASTM D6784, OHM) and Sorbent trap method (US EPA Method 30B). As a monitoring result for three months via CEM from cement kiln, the maximum mercury compounds concentration was about 600 μg/Sm3. This is because of the various of raw materials and fuel, and the absence of mercury-control device. The mercury compounds concentrations of OHM, Sorbent trap and CEM were 13.64 (3.33~32.41) μg/Sm3, 13.94 (5.97~23.44) μg/Sm3 and 14.68 (6.19~26.75) μg/Sm3, respectively. The relative standard deviations (% RSD) of the three methods were 5.1~40.9%. The result of this study suggest that it is possible to apply the CEM in the cement kiln when, QA/QC such as calibration is verified.

Keywords:

Mercury measurement, Continuous Emission Monitoring, Sorbent trap1. 서 론

UNEP을 중심으로 한 국제사회는 최근 들어 수은의 위해성 및 전 지구적 오염 상황을 인지하기 시작하였으며, 수은화합물을 ‘전 지구적 오염물질’로 규정하였다 (Park et al., 2010). 이를 바탕으로 ’10년부터 정부간 협상위원회 (Intergovernmental Negotiating Committee, INC)가 격년으로 개최되고 있으며, 수은 저감/관리 방법 및 목표, 최상가용기법 (Best Available Techniques, BAT)의 정의 및 업종별 BAT 제시, 대기배출 관리 방법 등 인위적 수은 배출원에 대한 관심이 대두되고 있다 (NIER, 2012). 이에 국내ㆍ외적으로 수은화합물의 배출특성과 대기 중에서의 거동에 대한 관심이 집중되면서, 국외에서는 이에 대한 기초자료 확보를 위한 다각적인 연구를 진행하는 등 노력을 경주하고 있다. 그 중에서도 수은 인벤토리 및 화학종 거동 등의 기초자료의 신뢰성을 확보하고자 배출원에서의 선진화된 측정법 개발 및 적용성 평가에 대한 연구가 탄력적으로 이루어졌다. 미국 및 독일 등 선진국에서는 굴뚝에서 배출되는 수은화합물을 연속적으로 모니터링 할 수 있는 연속자동측정장비 (Continuous Emission Monitoring, 이하 CEM)를 개발하여 수은 다량 배출시설을 대상으로 설치하여 관리하고 있으며, 이에 대한 정도관리를 위하여 흡착트랩법 (EPA Method 30B)을 사용하고 있다. 그러나, 아직까지 우리나라는 배출원을 대상으로 이루어진 수은 연구는 흡수액을 이용한 습식방법의 측정방법을 사용하였다. 습식방법을 이용한 간헐적인 수동 측정방법으로는 지속적인 수은 배출현황을 파악하고 관리하기에는 한계가 있고, 시료의 준비 및 회수부분이 복잡하여 오차 발생확률이 크게 발생하는 등 많은 문제점이 지적되고 있다 (Kim et al., 2016).

본 연구에서는 이러한 문제점을 해결하고자 수은 다량 배출시설인 시멘트 소성시설을 대상으로 CEM 도입을 위한 적용성 평가를 실시하였으며, CEM에 대한 신뢰성을 평가하고자 흡착트랩법 (Sorbent trap) 및 Ontario Hydro Method (이하 OHM)를 이용하여 동시 측정하여 방법 간 상대표준편차 (Relative Standard Deviation, 이하 % RSD)를 산정하여 정밀도를 평가하고자 하였다. 또한, 화학종 분석이 가능한 CEM과 OHM의 비교를 통해 최종 배출구를 통해 배출되는 수은 화학종의 자료를 확보하고자 하였다.

2. 연구 방법

2. 1 대상업종 선정 및 일반현황

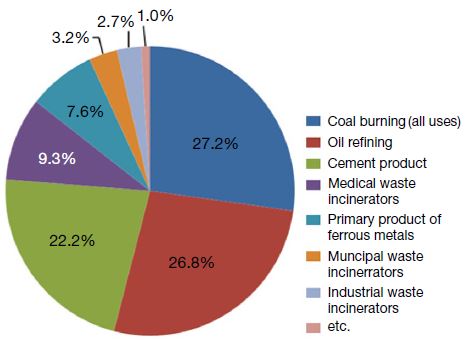

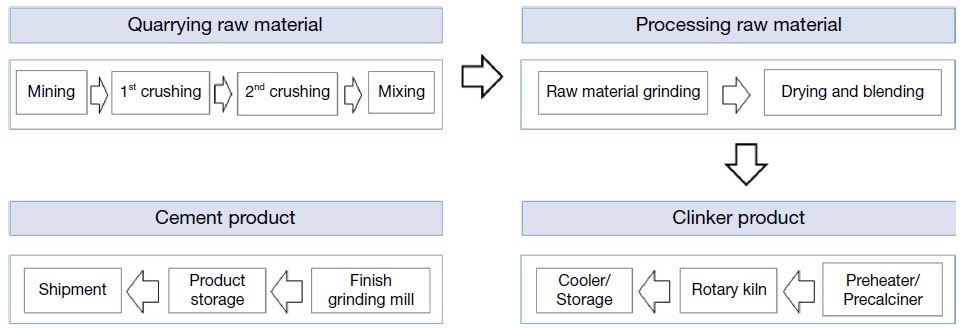

“Global Mercury Assessment” (UNEP, 2013)에 따르면 수은 배출량은 의도적 또는 비의도적 배출로 나누어 배출량을 산정하고 있다. 의도적 배출량은 수은 배출량의 약 43%를 차지하며, 소규모 광산에서의 금 추출을 공정, chlor-alkali 산업, 폐기물 처리 및 화장장 등의 배출원이 여기에 포함된다. 비의도적 배출분야는 수은 배출량의 57%를 차지하며, 제품생산 공정 중 원재료로 수은이 들어가지 않지만, 연료 연소 등의 공정에서 배출가스를 통해 배출되는 배출원을 말한다 (Sung et al., 2016). 우리나라 대부분의 수은 배출은 비의도적 배출로서 주요 배출원은 화력발전시설이 수은 배출량의 27.2%, 석유정제시설 26.8%, 시멘트 소성시설 22.2% 순으로 그림 1과 같이 수은이 배출된다 (NIER, 2013). 본 연구에서의 조사대상 시설은 수은 관리 현황 및 수은 배출량, CEM 장비의 설치 가능 유무 및 용이성 등을 고려하여 시멘트 제조시설 (Cement Kiln, CK)을 연구 대상 업종으로 선정하였다. 시멘트 제조공정은 그림 2와 같이 석회질, 점토질, 규산질 및 산화철을 원료로 하여 혼합ㆍ분쇄하여 만들어진 혼합원료 (Raw material)를 소성로 (Kiln)에서 소성하여 클링커 (Clinker)를 생산하고, 응결지연제인 석고를 첨가하여 분쇄하여 시멘트를 생산한다. 그중 수은을 배출하는 주요 배출공정은 소성공정이다. 소성공정은 원료분쇄기에서 공급하는 원료를 약 850~900℃까지 예열하고, 이를 다시 회전식 소성로에서 약 1,450℃까지 고온으로 소성하여 시멘트 반제품인 클링커를 제조하는 공정으로 원료 및 연료에 함유되어 있는 수은이 고온의 영역에서 기체상태로 기화되기 때문에 다량의 수은이 배출된다 (U.S. EPA, 1995).

대상 사업장은 국립환경과학원에서 운영하는 대기배출원관리시스템 (Stack Emission Management System, SEMS)을 이용하여 시설의 규모, 굴뚝 높이, 측정공 현황 등을 비교ㆍ평가하여 시설을 선정하였으며 일반현황은 표 1과 같다. 시멘트 제조시설은 질소산화물 제어를 위해 소성시설 후단에 요소수를 분사하는 선택적비촉매환원반응시설 (Selected Non-Catalytic Reduction, SNCR), 클링커 냉각을 위한 냉각시설 (Spray tower) 및 입자상물질 제어를 위해 여과집진시설 (Bag Filter, B/F)이 설치되어 있다.

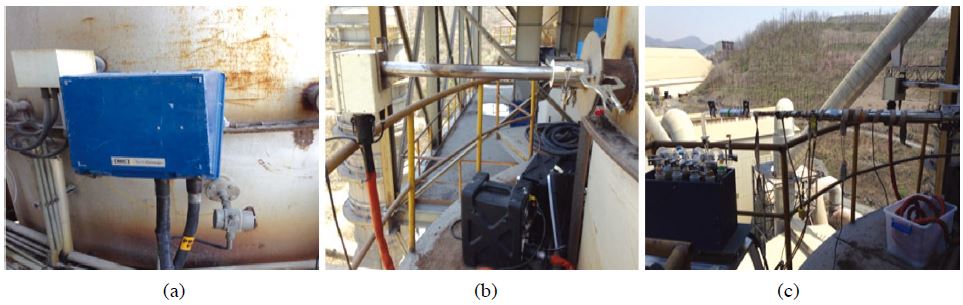

2. 2 수은 시료채취 방법 및 분석

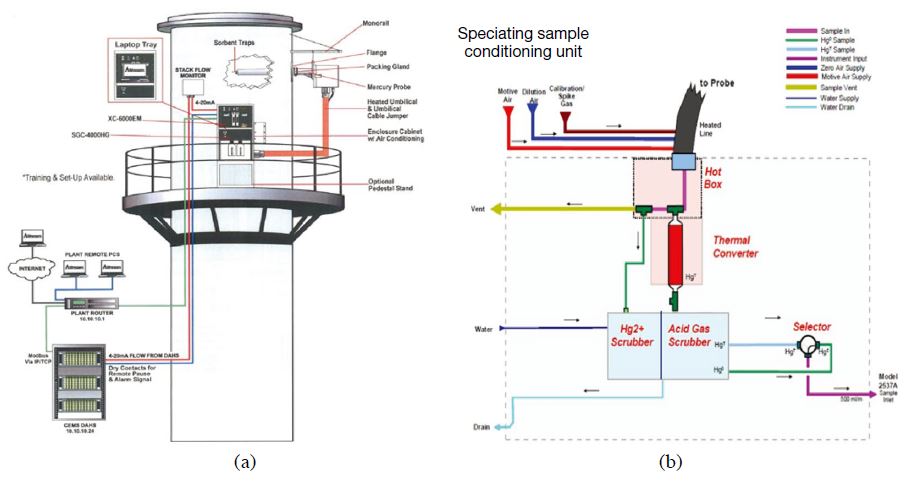

수은 CEM 장비의 현장 적용성 평가를 위하여 흡착 트랩법 및 습식 측정방법인 OHM를 동시에 측정하여 비교ㆍ평가를 실시하였다. CEM 장비는 약 3개월간 최종 배출구에 부착하여 수은 농도를 모니터링 하였다. 비교 실험은 CEM 장비를 통하여 공정의 가동상태 등을 확인한 후, 흡착트랩법 및 OHM을 각 방법별 12회 씩 그림 3과 같이 동시 측정하였으며, 각 방법별 장ㆍ단점은 표 2와 같다. OHM은 여러 종류의 흡수액을 이용하여 입자 및 가스상 수은 (Hg0, Hg2+)을 구분하여 분석할 수 있지만, 경제성이 떨어지며 시간과 인력이 많이 필요하다는 단점이 있다. 반면 CEM은 장비구입 등 초기 투자비용이 크지만 수은의 배출농도를 실시간으로 평가할 수 있으며, 흡착트랩법은 측정ㆍ분석이 간편하고 경제성이 높다는 장점이 있다. 그러나 두 방법 모두 입자상 수은 분석이 불가능하기 때문에 입자상 물질이 고농도로 배출되는 곳에서의 적용이 어렵다는 단점이 있다.

Comparison of sampling methods (a) EPA Method 30A (CEM), (b) EPA Method 30 (Sorbent trap), (c) Ontario Hydro Method.

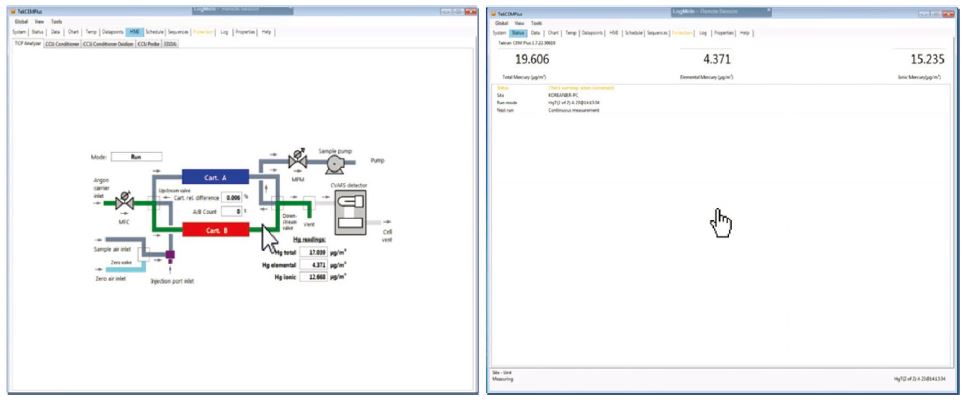

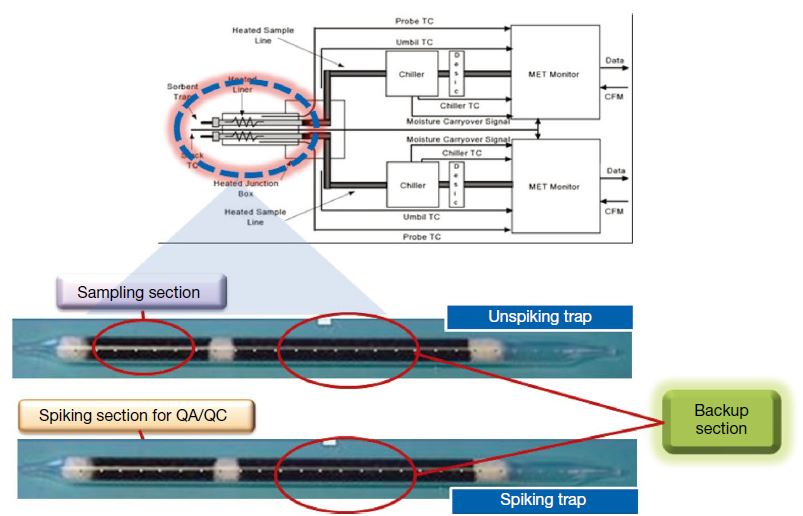

미국 환경청 (U.S. EPA)에서는 화력발전시설 및 시멘트 소성시설에 대하여, 배출되는 수은을 관리하기 위하여 최상가용방지기술 (Maximum Achievable Control Technology, MACT) 등 다양한 관련 법규를 제정하여 CEM 장비 설치를 규정 및 권장하고 있으며, UNEP의 “Guidance document on BAT/BEP”에서는 최종굴뚝에서 CEM 장비를 이용하여 수은을 연속으로 모니터링하는 방법을 제안하고 있다. 그러나 CEM은 입자상 수은에 대한 분석이 불가능하여 먼지의 농도가 낮은 최종배출구에서만 적용이 가능하다는 제한점이 있지만, 국내 주요 대형 배출시설의 경우 대부분 입자상물질을 제어할 수 있는 고효율 방지시설이 설치되어 있어, 최종배출구에서의 입자상 수은 분포는 약 5% 미만으로 배출되는 것으로 조사되었다 (Nier, 2013). 따라서 CEM 적용은 전기집진시설 및 여과집진시설 등 입자상물질 제어에 고효율 방지시설이 설치된 대형사업장에 대하여 수은 배출 특성 및 현황 파악 등의 목적으로 충분히 이용 가능하다. CEM 장치 구성 및 측정ㆍ분석방법의 원리는 그림 4와 같다. 장비는 기능에 따라 시료채취 희석관 (Dilution Probe), 샘플 컨디셔너 (Sample Conditioner), 원소수은 교정장비 (Elemental Mercury Calibrator), 수은 분석장비 (Mercury Vapor Analyzer), 그리고 시료의 이동 등을 위한 연결관 (Heated line & Unheated line)으로 구성되어 있다. 화학종별 분석원리는 굴뚝으로 배출되는 배출가스는 수은 포집기를 통해 원소수은 (Hg0)과 산화수은 (Hg2+)의 형태로 포집이 되며, 그중 일부가 Heated line과 Unheated line으로 들어가며 나머지는 방출된다. Heated line을 통해 들어간 시료는 열변환기 (Thermal converter)를 지나면서 산화수은이 원소수은으로 환원되고, 환원된 산화수은을 포함한 원소수은은 분석에 영향을 미치는 SO2와 NOX 또는 다른 연소과정 부산물들을 AGS (Acid Gas Scrubber)에서 제거한 후 최종적으로 분석기로 보내어 총가스상 (Hg(g)) 수은으로 분석된다. Unheated line을 통해 들어간 배출가스 시료는 스크러버 (Scrubber)를 거치면서 물과 반응하여 수용성의 산화수은이 제거된다. 남은 원소수은은 Heated line 시료와 마찬가지로 AGS에서 산성가스를 제거한 후 분석기로 보내져 원소수은으로 분석된다. Heated line을 통해 분석된 총가스상 수은과 Unheated line을 통해 분석된 원소수은의 농도차로 산화수은의 농도를 계산한다.

CEM 장비 교정은 일일 calibration 1회, 시료 채취관에 침적된 입자상물질의 제거를 위하여 blowback 24회가 자동 실시된다. 또한 CEM 장비 점검은 그림 5와 같이 인터넷을 연결하여 모바일 어플리케이션을 통해 실시간으로 대상시설에서의 수은 배출농도, calibration, baseline & deviation 등의 사항을 1일 3회 확인하였으며, 운반가스 및 기기 소모품 교체를 위하여 주간 1회 현장 방문하여 정기점검을 실시하였다. CEM 장비를 통한 수은 농도자료는 1일 총수은 및 원소수은 농도 약 200여개 이상의 자료를 확보하였다.

흡착트랩법은 CEM 장비의 정도관리를 위한 상대정확도시험검사 (Relative Accuracy Test Audits, RATAs) 기준 방법으로 제안하고 있으며, 일반적인 연소시설에서의 배출가스 중 가스상 수은을 측정하기 위한 방법으로 사용되고 있다. 측정에 사용되는 흡착트랩은 그림 6과 같이 표준물질 첨가트랩 (Spiking trap)과 표준물질 무첨가트랩 (Un-spiking trap)으로 구분하여 2개가 사용되며, 흡착트랩의 재질은 요오드가 첨착된 활성탄으로 구성되어있다. 「Un-spiking trap」에서 시료를 채취하고, 「Spiking trap」은 활성탄에 적정량의 표준물질을 첨가하여 전처리 과정에서 시료의 회수율을 산정하여 「Un-spiking trap」의 QA/QC 평가수단으로 활용된다. 또한, 「Un-spiking trap」은 시료가 채취되는 「Sampling section」과 예비부분 「Back-up section」으로 구분되어 있다. 「Sampling section」은 가스상 수은을 채취하고, 「Back-up section」은 파과 (breakthrough)된 가스상 수은을 채취하기 위한 부분이다. 흡착트랩법은 다양한 방법을 통해 측정에 대한 QA/QC를 수행한다. 첫 번째, 「Spiking trap」에 첨가하는 표준물질의 농도는 시료 채취가 끝난 후 현장회수실험을 통해 회수율이 85~115% 내에 존재하여야 하며, 두 번째, 「Back-up section」의 수은 농도를 분석하여 「Sampling section」에서 흡착된 수은 농도 대비 20%를 초과하지 않아야 하며, 세 번째, 한 쌍으로 구성된 각각의 트랩 간의 수은 농도 일치성을 확인하여 두 트랩 간 수은 농도 차이가 ±10%를 초과하지 않아야 한다 (Kim et al., 2016). 이러한 3단계의 QA/QC를 만족하면 분석 값으로 인정할 수 있다. 시료의 전처리는 EPA Method 3052에 준하였으며, 시료 약 0.2 g과 Aquaregia (질산 (3) : 염산 (1))을 이용해 산추출하였으며, 장비는 Microwave (C 9000, Ctrl-M Scientific Co.)를 이용하였다. 전처리가 완료된 시료는 CVAA (Cold Vapor Atomic Absortion) 방식의 수은분석기 (AULA-254, Mercury instruments)를 이용하여 분석하였다.

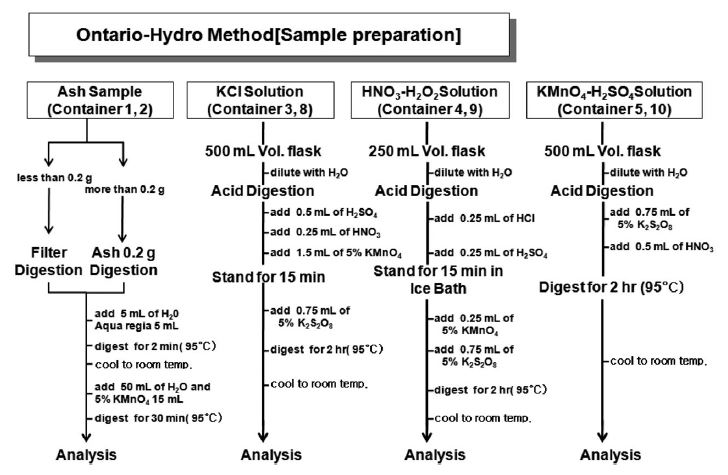

OHM은 원통형여과지 및 흡수액을 이용하여 입자상 수은과 가스상 수은을 포집한다. 입자상 수은을 측정하기 위하여 등속흡인 하였으며, 수은은 미량의 농도로 배출되기 때문에 배출가스 유량은 약 2 Sm3의 배출가스를 채취하였다. OHM은 수은 화학종별 분석이 가능한 측정방법으로 3가지 종류의 흡수액을 사용한다. 산화수은 포집을 위하여 1N KCl 300 mL (100 mL× 3개), 원소수은 포집을 위해 5% HNO3 / 10% H2O2 (100 mL×1개), 4% KMnO4 / 10% H2SO4 300 mL (100 mL× 3개)가 사용된다. OHM은 1회 측정을 통해 최종적으로 원통형여과지 1개와 흡수액 3개로 총 4개의 시료를 확보하였다. 전처리 과정은 그림 7과 같이 중탕기 (Water bath) 및 전열기 (Hot plate)를 이용한 산 추출 방법을 기본 원리로 하고 있다. 전처리가 완료된 시료는 흡착트랩법과 동일한 수은분석기를 이용하여 분석하였다. 분석과정 중 검정곡선은 표준시료를 0.02, 0.1, 0.5, 2.0, 5.0 μg/L로 제조하고, 각 1 mL씩 분취하여 분석하였으며, 검정곡선의 R2 값이 0.999 이상을 확보하였다.

3. 연구 결과

3. 1 CEM을 통한 수은 배출특성

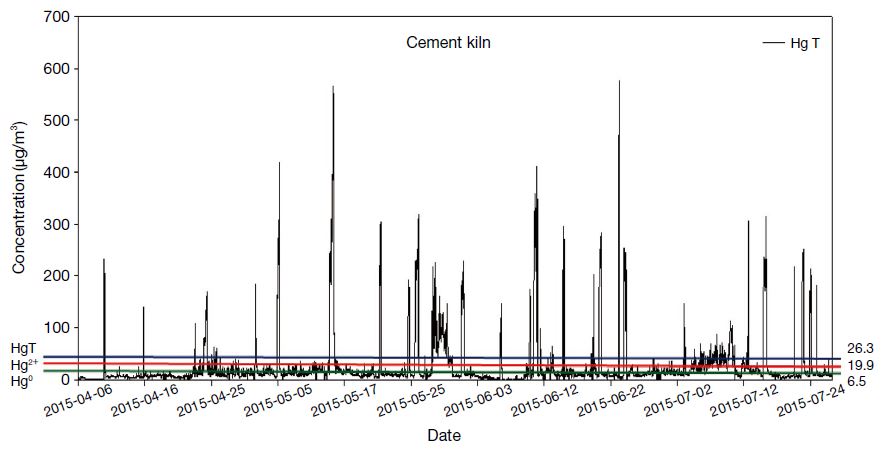

시멘트 제조공정에는 원료 분쇄, 혼합 및 소성시설 등 다양한 배출시설로 이루어져 있다. 제조공정에서 발생하는 주요 오염물질은 입자상물질, CO, NOX 및 THC이다. 방지시설은 입자상물질을 제어하기 위한 여과집진시설이 설치되어 있으며, 제거된 입자상물질은 시멘트 원료도 재활용 된다. 또한 NOX 제어를 위해 SNCR이 설비되어 있다. 그 외 가스상 오염물질은 시멘트 제조공정 중 운전 (연소)조건에 의해 발생되기 때문에 별도의 방지시설을 갖추지 않고 최적의 운전조건으로 설비를 운영하고 있다. 시멘트 소성시설에서의 수은 배출특성은 그림 8과 같다. 총 수은 농도가 최대 약 600 μg/Sm3까지 높게 나타났으며, 평균 26.3 μg/Sm3으로 농도 범위가 크게 나타났다. 수은 농도 차이가 크고 일정치 않은 몇 가지 원인은 다음과 같다. 첫째, 시멘트 제조시설은 단일 공정이 아닌 원료 분쇄, 혼합 및 소성시설 등의 복합 공정의 배출시설로 구성되어 있으며, 배출시설이 직렬로 연결되어 하나의 굴뚝을 통해 배출가스가 배출된다. 그렇기 때문에 다양한 공정 변화에 따라 수은 배출농도 차이가 크게 발생한다 (Thermo scientific, 2014). 둘째, 시멘트 제조에 사용되는 원료의 다양성이다. 주원료로 석회석이 90% 이상 사용되며, 석탄 비산재 및 폐주물사 등이 보조원료로 사용된다. 이러한 원료에 수은이 고농도로 함유되어 있기 때문에 수은 발생량이 높으며, 성상에 따라 큰 차이를 보인다 (Won et al., 2012). 셋째, 소성시설에 사용되는 연료의 다양성이다. 기존에는 유연탄을 주연료로 사용하였지만, 최근 에너지가격의 상승, 온실가스 저감 및 기후변화 대응의 일환으로 폐기물 에너지화 촉진법 등 국가 정책에 따라 화석연료와 함께 폐기물고형연료 (Solid Refuse Fuel, SRF)를 혼소하기 때문에 수은의 발생 원인이 다양하다. 이러한 원인으로 넓은 농도 범위에서 수은이 발생되며, 수은을 제어할 수 있는 별도의 습식 방지시설이 설비되어 있지 않아 발생되는 대부분의 수은이 최종배출구로 배출된다.

3. 2 방법별 수은 배출 특성

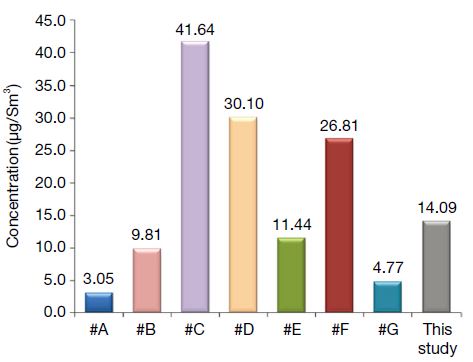

OHM, 흡착트랩법 및 CEM을 통한 시멘트 소성시설에서의 수은 배출농도는 표 3과 같다. 측정횟수는 OHM, 흡착트랩 12회씩 동시 측정하였으나, 흡착트랩법의 경우 QA/QC를 2회 만족하지 못하여 10회의 자료를 확보하였다. CEM 농도는 OHM 및 흡착트랩법의 측정이 이루어지는 시간 동안의 평균농도를 사용하였다. 수은 배출 평균농도는 OHM 13.64 (3.33~32.41) μg/Sm3, 흡착트랩법 13.94 (5.97~23.44) μg/Sm3, CEM 14.68 (6.19~26.75) μg/Sm3 순이었으며, 3가지 방법 평균농도는 14.09 μg/Sm3이었다. OHM은 입자상 수은의 분석이 가능하기 때문에 다른 방법에 비해 수은 농도가 다소 높을 것으로 예상하였지만, 가장 낮은 농도로 분석되었으며, 다른 두 방법과 비교 시 상당히 큰 오차를 보였다. OHM은 화학종 분석이 가능하다는 큰 장점이 있지만, 많은 흡수액을 사용하고 장시간 시료를 채취하기 때문에 측정에서의 누출현상 및 유속, 온도 변화에 따른 시료 등속흡입의 어려움이 발생하고, 시료회수 및 전처리 과정이 복잡하기 때문에 이 과정에서 시료 손실이 발생한 것으로 판단된다. 기 수행된 연구결과 (NIER, 2013, 2012, 2008)와 비교 시 7개 배출시설 (#A~#G)의 평균농도는 18.23 μg/Sm3로 본 연구의 평균농도에 비해 약 30%로 높은 수준을 보였으나, 농도 범위는 3.05~41.64 μg/Sm3로 본 연구와 비슷한 수준의 범위를 보였다 (그림 9). 본 연구를 통해 측정된 수은 농도는 시멘트 소성시설의 배출허용기준 80 (13) μg/Sm3 및 ’15년부터 적용되는 특정대기유해물질 연간 배출량이 10톤 이상인 사업장에 대한 배출허용기준 50 (13) μg/Sm3을 초과하지는 않았다. 그러나 소성시설에서의 CEM 장비를 통한 수은 농도는 수은 함유량이 많은 원료 및 연료 사용 등 그 외 일부요소에 의해 수은 농도가 높게 배출될 경우 배출허용기준을 초과할 가능성이 높은 것으로 나타났다. 따라서 투입되는 원료 및 연료 등에 대한 지속적 관리와 배출가스 제어설비 보완 및 습식 방지시설 추가 설치 등의 제도 마련이 필수적으로 판단된다. 각 방법별 % RSD는 평균 18.4 (5.2~41.9)%를 보였으며, 흡착트랩법과 CEM의 % RSD는 평균 5.8 (0.4~20.4)%로 높은 재현성과 정밀도를 보였다. % RSD가 낮다는 것은 측정횟수가 거듭될수록 측정값들이 균일하며, 측정값 간의 변이가 작다는 것을 의미한다.

3. 3 화학종별 수은 배출 특성

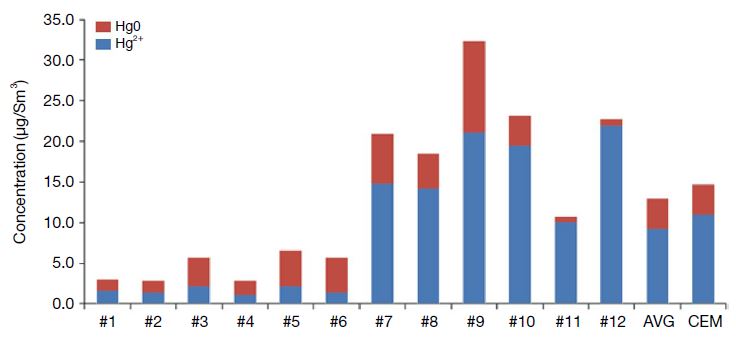

수은의 화학종 분석은 방지시설 평가, 독성 및 모델링 수행 등의 기초자료로 필수적이기 때문에 화학종 성분비에 관한 연구는 매우 중요하다. 본 연구에서는 화학종 분석이 가능한 OHM과 CEM 장비의 수은 화학종 농도를 비교하였다. 단, CEM 장비는 입자상 수은에 대한 분석이 불가능하기 때문에 OHM의 입자상 수은 값을 제외한 가스상 수은 (원소수은, 산화수은)값을 이용하여 성분비를 계산하였다. 두 방법 간 성분비 비교는 OHM의 12회와 CEM의 약 3개월간 평균값으로 하였으며, 결과는 그림 10과 같다. 시멘트 소성시설의 CEM 농도는 산화수은 19.94 μg/Sm3 (74.5%), 원소수은 6.48 μg/Sm3 (25.5%)이었으며, OHM은 평균 산화수은 9.27 μg/Sm3 (71.8%), 원소수은 3.65 μg/Sm3 (28.2%)의 성분비를 보였다. 두 방법 간 성분비는 2.7% 차이였으며, 산화수은이 약 70% 이상으로 원소수은보다 약 2~3배 높은 수준이었다. 그러나, OHM의 경우 수은 농도가 저농도 (#1~#6)일 때는 산화수은보다 원소수은의 성분비가 높게 분석되었으며, 원소수은 대비 산화수은 비율은 0.33~1.12이었다. 고농도 (#7~#12)에서의 비율은 1.88~27.73로 산화수은이 지배적이었다. 일반적인 시멘트 소성시설에서의 수은 화학종 기작은 고온의 연소조건에서 원소수은이 배출되며, 배출가스 온도가 낮아지거나, 수분 및 산성가스 등의 인자로 인하여 산화작용이 일어난다. 특히, 연료연소에서 배출되는 SO2, NOX 가스가 수분과 반응하여 산성가스 형태로 배출되는 농도 및 양에 따라 원소수은이 산화수은으로 변환되는 반응속도 및 산화율이 큰 차이를 보인다. 수은이 저농도의 경우 수은 발생농도 뿐만 아니라 배출가스 중 수분 및 산성가스 농도가 낮게 배출되어 원소수은에서 산화수은으로 변환되는 산화율이 낮아 원소수은의 농도가 산화수은에 비해 높게 분석되었다고 판단된다. 단, 본 연구에서는 방법별 수은화합물 측정에 대한 신뢰성을 중심으로 연구가 진행되어, 수은화합물과 수분 및 산성가스 등과의 상관관계에 대한 기초자료가 확보되지 않았다. 향후 수분 및 산성가스가 미치는 수은화합물의 기작의 주제를 바탕으로 추가 연구가 진행되어야 할 것으로 판단된다.

4. 결 론

본 연구에서는 수은 다량 배출시설인 시멘트 소성시설을 대상으로 UNEP에서 제시하는 CEM 적용 여부 및 타당성 평가를 실시하고자 하였으며, 장비의 신뢰성을 평가하고자 OHM 및 흡착트랩법을 병행하여 방법별 % RSD를 알아보았다. 이를 바탕으로 대상시설에서의 수은 배출특성 및 거동 파악 등의 자료를 확보하였다.

- 1) 배출가스 중 각 방법별 수은 농도는 OHM 13.64 μg/Sm3, 흡착트랩법 13.94 μg/Sm3, CEM 14.68 μg/Sm3 순으로 배출되었다. 방법별 % RSD는 평균 18.4%였으며, 흡착트랩법과 CEM의 % RSD는 평균 5.8%로 높은 재현성과 정밀도를 보였다.

- 2) CEM과 OHM을 통한 수은 화학종 분석결과 CEM 산화수은 74.5%, 원소수은 25.5%이었으며, OHM은 산화수은 71.8%, 원소수은 28.2%의 성분비를 보였다. 산화수은이 약 70% 이상으로 원소수은 보다 약 2~3배 높은 수준이었다. 이는 고온 및 고압의 조건에서 발생하는 원소수은이 배출가스 온도, 수분 및 산성가스 등의 영향을 받아 산화작용이 일어나 다량의 산화수은이 발생되며, 산화수은을 제어할 수 있는 방지시설이 미설치되어 배출가스 중 산화수은의 기여율이 높다.

- 3) 시멘트 소성시설은 국내 수은 배출의 약 20% 이상 배출하는 배출원으로 반드시 관리되어야 하는 업종 중 하나이다. 그러나, 배출허용기준 준수 여부 등의 판단을 위한 흡수액을 이용한 수동식 측정방법으로는 한계가 있다고 판단된다. 따라서 실시간 연속 모니터링 할 수 있는 CEM 설치가 필수적이라 판단되며, 국내 적용성 평가 결과 최종 배출구에서 먼지농도가 높지 않기 때문에 적용 가능하다. 그러나, CEM 자료 분석결과 배출가스 중 수은 농도 차이가 크게 발생되며, 고농도 사례가 자주 발생하기 때문에 표준가스를 이용한 daily calibration, blow back 등의 QA/QC가 반드시 수시점검 및 정기점검을 통하여 이루어져야 할 것으로 판단된다.

References

- American Society for Testing and Materials (ASTM), (1998), Standard Test Method for Elemental, Oxidized, Particle-Bounce, and Total Mercury in Flue Gas Generated from Coal-Fierd Stationary Sources (Ontario Hydro Method).

-

Kim, H.-C., R.-H. Kim, J.-H. Kim, S.-Y. Lim, D.-I. Kang, J.-H. Hong, and K.-W. Jang, (2016), A Study on the Comparison of Measuring Methods and Development of Emission Factor on Mercury from Large-Scale Emission Sources, Journal of Korean Society for Atmospheric Environment, 32(2), p184-192.

[https://doi.org/10.5572/kosae.2016.32.2.184]

- Ministry of Environment (MOE), (2015), Clean Air Conservation Act.

- National Institute of Environmental Research (NIER), (2008), A study on Mercury Emissions of Air Pollutants Emissions Sources, p75-77.

- National Institute of Environmental Research (NIER), (2012), A study on Intergrated Management of Mercury Using and Emission Facilities (III), p1-2.

- National Institute of Environmental Research (NIER), (2013), International Joint Research on Anthropogenic Emission Sources for Prepareation of a Global Legally Binding Instrument on Mercury, 3, p23-24.

-

Park, J.-M., S.-B. Lee, H.-C. Kim, D.-J. Song, M.-S. Kim, M.-J. Kim, Y.-H. Kim, S.-H. Lee, J.-C. Kim, and S.-J. Lee, (2010), Emission Characteristics of Mercury in Zn Smelting Process, Journal of Korean Society for Atmospheric Environment, 26(5), p507-516.

[https://doi.org/10.5572/kosae.2010.26.5.507]

- Socha, J., (2014), Mercury Monitoring in a Cement Kiln, Thermo Scientific.

-

Sung, J.-H., J.-S. Oh, S.-K. Back, B.-M. Jeong, H.-N. Jang, Y.-C. Seo, and S.-H. Kim, (2016), Estimation of Mercury Emission from Major Sources in Annex D of Minamata Convention and Future Trend, Journal of Korean Society for Atmospheric Environment, 32(2), p193-207.

[https://doi.org/10.5572/kosae.2016.32.2.193]

- United Nations Environment Programme (UNEP), (2013), Global Mercury Assessment, p9-15.

- United Nations Environment Programme (UNEP), (2015), Guidance document on BAT/BEP, p14-16.

- United States Environmental Protection Agency (EPA), (1995), AP-42, Fifth Edition Compilation of Air Pollutant Emission Factors, Chapter 11 (Mineral Products Industry).

- United States Environmental Protection Agency (EPA), (1996), Method 3052-Microwave Assisted Acid Digestion of Siliceous and Organically Based Matrices.

- United States Environmental Protection Agency (EPA), (2007), Method 30B-Determination of Total Vapor Phase Mercury Emission from Coal-fired Combustion Sources Using Carbon Sorbent Traps.

- United States Environmental Protection Agency (EPA), (2010), Method 30A-Determination of Total Vapor Phase Mercury Emission from Stationary Sources (Instrumental Analyzer Producer).

- Won, J.-H, and T.-G. Lee, (2012), Estimation of total annuall emissions from cement manufacturing facilities in Korea, Atmospheric Environment, 62, p265-271.